Включить безлимитный интернет мегафон. Безлимитный интернет от МТС, Билайна, МегаФона и Yota. Интернет-тарифы Мегафон для телефона

Читайте также

В сегодняшнем материале мы разберёмся со сварочными аппаратами. Будем вникать в саму суть сварочного процесса, оценим эффективность и функциональность различных типов источников питания для сварки. Научимся распознавать важные мелочи.

Изобретение сварки. Немного истории

«Предмет изобретения составляет способ соединения и разъединения металлов действием электрического тока… основанный на непосредственном образовании вольтовой дуги между местом обработки металла, составляющим один электрод, и подводимой к этому месту рукояткою, содержащею другой электрод, и соединённой с соответственным полюсом электрического тока. С помощью этого способа могут быть выполнены следующие работы: соединение частей между собой, разъединение или разрезывание металлов на части, сверление и производство отверстий и полостей и наплавление слоями.»

Вот такое было описание первого патента, «привилегии» на сварочный аппарат. В Департамент торговли и мануфактур обратился ещё мало известный инженер Н. Н. Бенардос. Шёл 1886 год.

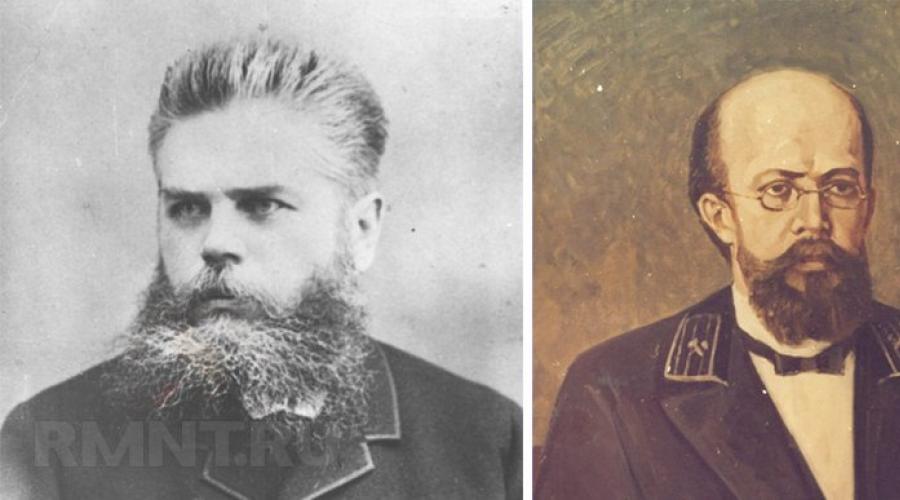

Слева: Николай Николаевич Бенардос. Справа: Николай Гаврилович Славянов

Слева: Николай Николаевич Бенардос. Справа: Николай Гаврилович Славянов

Люди знакомы с металлами уже несколько тысяч лет — оружие, украшения, домашняя утварь, предметы обихода. Мы плавили, ковали, и даже научились штамповать, но строить из него мы начали много позже, когда на смену чугуну пришла сталь. Элементы домов, мосты, котлы, корабли, паровые машины, трубопроводы, автомобили — сейчас сталь составляет около 90% всего потребляемого металла. Чёрная металлургия во второй половине девятнадцатого века выдала первые успешные плавки высококачественного конструкционного материала. Тогда нужно было научиться соединять крупные детали максимально надёжно, заклёпки и болты уже не справлялись с поставленной перед ними задачей. Николай Николаевич Бенардос в 1882 году изобрёл «Электрогефест» — дуговую электрическую сварку металлов угольным электродом. В 1886 году им была получена «привилегия» на сварочную технологию.

В 1888 году Николай Гаврилович Славянов публично продемонстрировал дуговую сварку плавящимся электродом со слоем флюса, так называемую электрическую отливку металлов. Инженер доказал, что, кроме всего прочего, дуговая технология позволяет работать не только с чёрным металлом, но и с различными цветными металлами и сплавами. В 1905 году сварку подключили к трёхфазному току — во всём мире начали варить в промышленных масштабах.

Как работает сварка? Немного теории

Дуговая сварка получила широчайшее применение, так как технология позволила производить неразъёмное соединение металлов, причём шов по прочности не уступает массиву материала. Это обстоятельство объясняется непрерывностью образованных структур и наличием молекулярных сцеплений между деталями.

В основе процесса лежит воздействие высокой температуры. Теоретически, подобные межатомные соединения материалов можно получить приложением высокого давления (механический метод). Но этот финт годится только для мягких металлов, типа свинца, а в случае с твёрдой сталью требуется плавление.

Электрическая дуга

Подходящий температурный режим в несколько тысяч градусов может обеспечить электрическая дуга. По сути, это короткое замыкание между двумя достаточно приближенными друг к другу электродами. Напряжение, подаваемое на электроды, увеличивают, пока не произойдёт пробой воздуха, который является изолятором. Пробой является эмиссией электронов одного из них (катода), которые, разогреваемые током, выходят и движутся к ионизированным атомам второго (анода). Дальше всё происходит очень быстро: появляется искрение (разряд) — электрическая цепь импульсно замыкается — воздух зазора ионизируется — образовывается плазма (особое состояние газа) — сопротивление воздушной прослойки падает — ток усиливается ещё больше — дуга разогревается, становится проводником и замыкает цепь. Этот процесс называется «розжигом» дуги. Теперь остаётся её стабилизировать, это делается установлением необходимого расстояния между электродами и поддержанием заданных характеристик энергоснабжения.

Схема возникновения сварочной дуги: 1 — короткое замыкание; 2 — образование жидкого металла; 3 — образование шейки; 4 — возникновение дуги; 5 — свариваемый металл; 6 — электрод; 7 — сварочный аппарат

Схема возникновения сварочной дуги: 1 — короткое замыкание; 2 — образование жидкого металла; 3 — образование шейки; 4 — возникновение дуги; 5 — свариваемый металл; 6 — электрод; 7 — сварочный аппарат

Процесс сваривания металлов

Электрическая дуга при металлообработке может действовать «косвенно» — если она организовывается между независимыми от основного металла электродами. Но чаще дуга разжигается «прямо» — между деталью, которая является частью электрической цепи, и электродом (для этого сварщик «крокодилом» подключает «массу»). Итак, от сварочного аппарата ток (переменный или постоянный) подводится к заготовке, дуга разгорается и своим теплом оплавляет кромки свариваемых деталей. Образуется так называемая «сварочная ванна», где металл некоторое время находится в жидком состоянии. Сюда же попадает расплав, капающий с торца стержня электрода, а его горящее покрытие обеспечивает газовую защиту вокруг дуги (о ней будет далее) и текучую шлаковую ванну. По мере удаления дуги от рабочей зоны, металл отвердевает, и формируется шов, а на его поверхности образуется панцирь, корка из всплывшего шлака.

Ручная дуговая сварка: 1 — свариваемые детали; 2 — защитная атмосфера; 3 — сварочная ванна; 4 — дуга; 5 — капли расплавленного электрода; 6 — стержень электрода; 7 — покрытие электрода

Ручная дуговая сварка: 1 — свариваемые детали; 2 — защитная атмосфера; 3 — сварочная ванна; 4 — дуга; 5 — капли расплавленного электрода; 6 — стержень электрода; 7 — покрытие электрода

Сварочные проблемы и их решение

Это мы упрощённо рассмотрели распространённую технологию, при которой применяется плавящийся стержень-электрод или проволока-присадка, но бывают варианты и с неплавящимся электродом (угольный, графитовый, вольфрамовый) — например, при аргоновой сварке, где шов заполняют отрезками плавящейся проволоки. Вообще, выбор правильного электрода , как и способа сварки — дело крайне важное, от которого зависит, будет ли шов достаточно надёжным, будет ли он по своим механическим свойствам соответствовать основному металлу. Речь идёт не о диаметре, хотя и тут нужно думать, так как не всё зависит от толщины (ещё важна специфика материала, форма кромок деталей, характер энергии, пространственного положения сваривания). Электроды и проволока различных марок могут в той или иной степени лучше подходить для работ с различной «длиной» дуги, «глубиной» проплавления. Их обмазка/шихта может не только кардинально влиять на процесс сварки, но и менять свойства шва, его химический состав.

В процессе сварочная ванна должна быть защищена от воздействия воздуха, чтобы исключить окисление металла. Для этого в рабочей зоне создают особую среду. Есть два варианта действия. Первое — технология MIG-MAG, когда из специального баллона подаётся газ (аргон, гелий, CO 2). Второе — сжиганием обмазки электрода, при которой образуется защитный шлаковый или шлакогазовый «купол». Электродные покрытия при горении связывают кислород и выводят его из шва. Кроме этого, содержащиеся в них вещества помогают ионизировать дугу (стабилизируют, упрощают розжиг), легируют и рафинируют металл шва, вносимыми веществами улучшая его физические свойства.

Сварка MIG/MAG: 1 — свариваемый металл; 2 — газовая защита; 3 — сварочная ванна; 4 — сварочная дуга; 5 — электродная проволока; 6 — контактная трубка; 7 — газовое сопло

Сварка MIG/MAG: 1 — свариваемый металл; 2 — газовая защита; 3 — сварочная ванна; 4 — сварочная дуга; 5 — электродная проволока; 6 — контактная трубка; 7 — газовое сопло

Сварка является довольно капризным процессом с точки зрения стабильности электроснабжения, ибо требуемый температурный режим напрямую зависит от параметров тока. Для получения качественного результата здесь нужно обеспечить устойчивость электрической дуги. Только стабильная дуга позволит избежать появления дефектов шва, особенно в начале и конце сваривания (розжиг и затухание). Выходит, что важнейший момент — характеристики тока, подаваемого от источника. Чем массивнее свариваемые детали, тем глубже должно быть плавление, тем большего диаметра применяют электрод, и больше мощности и силы нужно для работы. Выбор силы тока всегда актуален для оператора (зачастую её удаётся определить лишь опытным путём), иногда она регулируется в процессе, в некоторых случаях — жёстко фиксируется. Есть одна особенность: дуга, получаемая от источника постоянного тока, горит стабильнее, без прерываний. От «постоянной» энергии нет смены полярности, образуется меньше брызг металла, шов получается во всех отношениях качественнее. А вот сварка переменным током является несколько сложнее, так как необходимо иметь серьёзные навыки в поддержании оптимальной дуги, добиться высокого качества в этом случае — очень непросто. Однако, в отличие от других материалов, алюминий и его сплавы «любят», когда их варят переменным током.

Заметим, что человеческий фактор в процессе сваривания металлов стоит на первом месте. Кроме выбора режима работы и типа присадки, мастеру необходимо зажечь и поддержать дугу, выбирая её длину, он должен правильно перемещать электрод (и дугу) по линии наложения шва, плавно расплавляя кромки деталей. Во многом именно от твёрдой руки сварщика зависит, насколько чётко будет распределён расплав, насколько красивым, однородным и прочным будет шов.

Основные типы сварочных аппаратов

Практически любой источник питания для сварки металлов дугой должен принять электроэнергию из сети и понизить её напряжение, увеличивая силу тока до нужной отметки (100-200 А), нередко меняя частоту тока или делая его постоянным. Некоторое исключение составляет производство дуги током аккумуляторных батарей и генераторов с ДВС. То есть любой сетевой сварочный аппарат, по сути, является преобразователем энергии. Есть несколько видов агрегатов для дуговой сварки, и все они имеют свои технические особенности, свои преимущества и недостатки.

Инверторы

Это самые молодые и перспективные сварочные аппараты, которые серийно выпускаются только с 80-х годов прошлого века — выпрямители с транзисторным инвертором. В таких источниках электричество несколько раз меняет свои характеристики. Сначала он выпрямляется, проходя через полупроводник, затем сглаживается специальным фильтром. Постоянный ток со стандартной сетевой частотой 50 Гц преобразуется снова в переменный, но уже с высокой частотой (десятки килогерц). После частотного инвертирования ток попадает на миниатюрный трансформатор, где снижается его напряжение и повышается сила тока. Далее в дело вступает высокочастотный фильтр и выпрямитель — для образования дуги на электроды подаётся постоянный ток.

Главной изюминкой инвертора является именно увеличение частоты тока, что в итоге позволило выиграть борьбу с массой и габаритами (IMS TIG 200 HF AC/DC). Но это далеко не все плюсы:

- Высокий КПД источника (85-95%), имеем очень малые потери энергии, процесс — экономичный. Инвертор можно запитать от обычной бытовой розетки.

- Большое время непрерывной работы.

- Широта регулировок силы тока (например, Deca MMA Starmicro 180 — от 5 до 150 А), что даёт возможность применить большой ассортимент электродов, в том числе даже сверхтонкие.

- Ток и напряжение регулируются плавно.

- Режим работы контролируется управляющими схемами, микропроцессорами — дуга легко разжигается и хорошо стабилизируется (ERGUS C 201 CDi0999).

- Имеется защита от перепадов напряжения.

- Сварной шов получается высокого качества во всех пространственных положениях, минимизируется разбрызгивание расплава.

- Возможно соединение трудносвариваемых материалов.

- Повышенная электробезопасность.

Недостатков у современных инверторов немного:

- Высокая стоимость агрегата, которая в разы отличается от трансформаторных источников. Недёшево обходится и ремонт инвертора. Например, при выходе из строя блока силовых транзисторов IGBT — проблема потянет на треть или на половину стоимости нового сварочного аппарата.

- Инвертор болезненно реагирует на проникновение в корпус пыли, которая регулярно затягивается работающими кулерами охлаждения. Металлическая пыль, например, от работы болгарки , может вызвать замыкание токоведущих элементов, поэтому агрегат нужно часто продувать воздухом, или очищать мягкой щёткой, особенно в условиях стройплощадки или производства.

- Сложная электронная начинка инвертора чувствительна к влаге и низким температурам, которые могут вызвать выпадение конденсата. Возникают определённые сложности с работой в зимний период, актуальным является вопрос правильного хранения агрегата (холодный гараж тут не подойдёт).

- Возможно появление помех в основной сети.

Итак, инвертор контролирующими модулями максимально упрощает работу для неквалифицированного оператора, который без особого труда сможет выполнить поставленную задачу. В руках относительно опытного сварщика высокочастотный аппарат покажет высокое качество шва и хорошее быстродействие. Благодаря малому весу и скромным габаритам инвертор обеспечивает максимальную мобильность, потому если нужно много перемещаться на объекте — он просто незаменим. За компактность, особые функциональные преимущества, автоматизацию и обилие электроники — придётся расплачиваться денежными знаками.

Сварочные трансформаторы

Пока ещё это самый распространённый тип сварочных аппаратов. Такие машины недорого стоят, имеют простую конструкцию, они надёжны и неприхотливы (DECA DOMUS 210CU). Преобразование электрической энергии в этом устройстве производится с помощью солидного во всех отношениях силового трансформатора, который работает на стандартной сетевой частоте (50 Гц). Ток подготавливается механической регулировкой магнитного потока в составном сердечнике. Запитывая от сети первичную обмотку, мы намагничиваем сердечник, тогда на вторичной обмотке индуцируется переменный ток пониженного напряжения (уже не 220, а порядка 50-90 В) и увеличенной силой (100-200 А) уходит на организацию дуги. Тут многое зависит от количества витков на катушках вторичной обмотки, чем их меньше — тем ниже напряжение, и выше сила тока. Сила тока в сварочных трансформаторах регулируется, но делается это механически — перемещением вторичной обмотки на сердечнике (приближая обмотки, мы увеличиваем силовые характеристики).

Явными преимуществами сварочных трансформаторов можно считать:

- низкую стоимость изделия (в 2-3 раза меньше схожих по характеристикам инверторов);

- простоту конструкции, ремонтопригодность;

- надёжность и неприхотливость (нет капризных электронных элементов).

К недостаткам трансформаторных источников относят:

- большой вес и солидные габариты;

- из-за работы на переменном токе сложно добиться высокого качества шва;

- трудно удерживать дугу, особенно если недостаёт опыта;

- сравнительно небольшой КПД (не превышает 80%) — много потребляет энергии, поэтому подключать к внутридомовой сети нельзя.

Благодаря невысокой стоимости сварочные трансформаторы активно применяются даже на производстве. Что уж говорить о бытовых нуждах, когда к качеству швов особых требований не предъявляется, мобильность не принципиальна, и обслуживание никакое не требуется. Это безотказные рабочие лошадки.

Сварочные выпрямители

Эти аппараты имеют много общего с классическими сварочными «трансами». Сетевой ток в них не меняет своей частоты, он также индуцируется на обмотках силового трансформатора с понижением напряжения. Однако после преобразования он ещё проходит через блок кремниевых или селеновых выпрямителей (полупроводниковых вентилей, пропускающих ток только в одном направлении). Получается, что на электроды мы подаём постоянный ток. Именно поэтому электрическая дуга становится очень устойчивой, без существенных скачков и прерываний (Telwin Linear 400HD).

Конструкция выпрямителей заметно сложнее, так как в большинстве случаев требуется организовывать принудительное охлаждение вентиляторами. Часто эти устройства снабжаются дополнительными дросселями, что позволяет получить нужные характеристики исходящего тока — он сглаживается, фильтруется. Выпрямители могут комплектоваться защитной, измерительной, пускорегулирующей аппаратурой. Тут очень важна температурная и токовая стабильность — устанавливаются термостаты, ветровые реле, автоматы, плавкие предохранители… Заметим, что наибольшее распространение получили выпрямители, рассчитанные на три фазы, как самые рациональные в плане функциональных характеристик сварочного тока («ДУГА 318 М1»).

Плюсы сварочных выпрямителей очевидны:

- Высокое качество шва.

- Простота поддержания дуги (легко работать новичкам).

- Минимальные разбрызгивания присадочного материала.

- Большая глубина плавления.

- Меньшие размеры и вес по сравнению с трансформаторами переменного тока.

- Возможно сваривание чугуна, теплоустойчивой стали и цветных металлов.

Недостатки выпрямителей условны, но они есть:

- Цена, близкая к инверторам.

- Необходимо внимательно следить за состоянием системы охлаждения.

- Обычно нет возможности запитать аппарат от бытовой сети.

- КПД уступает инвертору.

- Сравнительно сложная конструкция.

Сварочные полуавтоматы

Принцип работы сварочного полуавтомата заключается в том, что сварочная проволока (обычно диаметром 0,6-1,6 мм) с помощью особого механизма подаётся в рабочую зону, где она в среде активного газа (MIG/MAG сварка) расплавляется и попадает в сварочную ванну. Газ вытесняет воздух возле сварочной ванны, обеспечивает защиту шва от воздействия кислорода, для этого применяют аргон, гелий, углекислый газ и их комбинации. Используя флюсовую проволоку, можно не подавать газ в рабочую зону.

По сути, это специализированная стационарная установка, состоящая из непосредственно источника питания (тут применяют постоянный ток — инвертор или выпрямитель), блока подачи присадочной проволоки, системы управления, газовых баллонов и газоподающей оснастки, рукава с горелкой. Режим работы всей системы регулируется применением определённого газа и типа присадки, изменением силы тока и скорости подачи проволоки (Telwin Digital Mig 180).

Плюсы сварочных полуавтоматов:

- Легко свариваются тонколистовые детали (часто применяются в автомастерских).

- Качественный шов, возможно большой длины или почти точечной сварки («короткий шов»).

- Высокая производительность.

- Широкий спектр свариваемых материалов (нержавейка, легированная сталь, алюминиевые сплавы).

- Разнообразие регулировок и настроек.

Минусы полуавтоматической сварки:

- Высокая стоимость оборудования.

- Высокая стоимость расходников (особенно аргон).

- Необходимо применять баллоны или подключаться к специальной сети (практически стационарность).

- Трудно работать на улице, где нужно защищать газовую среду от сдувания.

Как определиться с моделью

Напряжение сети

Напряжение питания сварочного аппарата может быть однофазным, либо трёхфазным. Очевидно, что для непромышленного применения следует отдать предпочтение устройству на 220 В, ну или универсальной машине «220/380» (Linear 220).

Большинство сварочных аппаратов чувствительны к перепадам напряжения — они могут выйти из строя, либо перестают варить. Поэтому инверторы комплектуют защитой от скачков напряжения, что даёт возможность применять их в сетях, где характеристики электроснабжения далеки от нормы. Бытовые агрегаты имеют на 10-15% расширенный диапазон, тогда как профессиональные модели работают при напряжении 165-270 В. Есть инверторы , хорошо подходящие под явно низкие показатели, например, EWM Pico 162 (132-253 В) — что составляет -40% и +15% от нормы в 230.

Напряжение холостого хода (Uх.х. или НХХ)

Важная характеристика, которая определяет способность сварочного аппарата первоначально и повторно разжигать электрическую дугу, а также поддерживать её горение. Для возбуждения дуги напряжение должно быть примерно в 1,5-2,5 раза больше, чем напряжение стабильного горения электрической дуги. В цифрах ГОСТы ограничивают эти показатели 80 вольтами для аппарата, работающего на переменном токе, 90 В — для сварочников с выпрямителем (постоянный ток). На практике источники для сварки могут организовывать дугу и при 30 вольтах, в их конструкциях применяются всевозможные умные системы, облегчающие запуск процесса. Вообще считается, что, чем выше напряжение холостого хода — тем лучше. Например, Hitachi W200 TIG/MMA имеет напряжение холостого хода 65 В — это солидный показатель.

Мощность

В паспортах и описаниях часто прописана максимальная потребляемая мощность источника питания для сварки, что соответствует максимальным пиковым нагрузкам на сеть. Указывают характеристику в кВт или кВА, не путайте, в первом случае — это активная мощность, во втором — полная мощность (она обычно выше, так как применяется поправочный коэффициент). Зная потребление, мы можем контролировать корректность подключения. Некоторые производители идут дальше и для простых пользователей пишут, с каким током должен быть автомат защиты, чтобы нормально отработать в цепи.

Даже если «сварочник» способен функционировать при низком напряжении, его производительность в экстремальных условиях существенно упадёт. Хотя бы только поэтому стоит иметь небольшой запас мощности (разумным считается порог порядка 30%). Кроме того, если регулярно эксплуатировать агрегат на предельных нагрузках, то его ресурс может быстро иссякнуть.

Реальная мощность (сила) сварочного аппарата определяется силой тока, которую он способен выдать. Именно этот показатель определяет толщину провариваемого металла, соответственно, максимальный диаметр электрода. Традиционно считается, что профессиональные машины рассчитаны на 300 и более ампер. Для бытовых и общестроительных работ вполне подойдёт агрегат до 200-250 А, что теоретически соответствует металлу толщиной около 6 мм и электроду «четвёрке» — BlueWeld Gamma 3200 (190 А — рекомендуют электрод 4 мм) . Если учитывать нестабильность сетевых характеристик, то правильным будет приобрести сварочник «с запасом» (планируем много работать электродом «тройкой» — берём аппарат под электрод 4 мм).

Мы уже не раз уже отмечали необходимость подбирать силовые характеристики, исходя из условий работы, поэтому сварочный аппарат с большим диапазоном регулировки будет намного функциональнее, по сравнению с «зажатым». Лучшие показатели в этом плане имеют инверторы, способные плавно менять ампераж и работать на малых токах (Stanley Super 180).

Продолжительность времени работы (ПВР, ПВ)

Наиполезнейшая информация для пользователя, максимально понятная для восприятия производительности. Разработчики берут к рассмотрению ограниченный по времени рабочий цикл, и разделяют в процентном соотношении — сколько аппарат должен непрерывно работать и сколько отдыхать. В Европе ведут расчёт 10 минут, на постсоветском пространстве принято рассматривать пятиминутку. Итак, если указано, что ПВР составляет 30%, то это значит, что теоретически европейский сварочный аппарат отключится (сработает защита) через 3 минуты изготовления непрерывного шва, продолжить работу можно через 7 минут. На практике такого почти не бывает, так как по ходу дела нужно менять электрод, проверять качество шва, счищать шлак, переходить на другое место. По этим цифрам мы просто можем понять функциональность двух более-менее подобных машин. Однако стоит иметь ввиду, что указанная разработчиком продолжительность времени работы напрямую зависит от температуры окружающей среды. Так продолжительность включения брендовых сварочных аппаратов рассчитывается при температуре воздуха +40 градусов, а дешёвые китайские модели — чуть больше плюс 20°. Очевидно, что в один ряд ставить их нельзя, несмотря на схожесть процентов, европейцы будут значительно выносливее.

И тут ещё один момент. Процент ПВР изменяется (увеличивается) с уменьшением нагрузки (выбранная сила тока) и в некоторых случаях, на малых токах, составляет 100%. В паспорте может указываться ПВ для разного тока.

Класс защиты

Сварочный аппарат, как любое электрооборудование, должен быть стандартизирован в плане защищённости от внешних факторов. В паспорте должен быть указан двухциферный код IP. Среднестатистические источники питания для сварки имеют индекс от IP21 до IP23. Двойка указывает на то, что вовнутрь корпуса не пройдут предметы толщиной более 12 мм (пыль и мелкий мусор попасть может). Вторая цифра указывает на защиту от влаги — 1 означает, что капли воды, падающие на кожух вертикально, не нанесут вреда, 3 означает, что вода даже под углом в 60 градусов не попадёт в корпус агрегата. То есть здесь уже есть возможность выбора, хотя под дождём варить запрещено.

Температурные ограничения

ГОСТы разрешают производить ручную сварку в диапазоне от -40 до +40 градусов Цельсия. С такой жарой сложности в наших широтах появляются редко. Но далеко не все сварочники можно спокойно запустить даже ниже нуля. Особенно часто возникают проблемы с инверторами, в которых при минусах просто загорается сигнализатор перегрузки, и аппарат выключается. Поэтому следует обратить внимание на рекомендации конкретного производителя, хотя далеко не всегда нужную информацию пользователь может найти.

Работа от генератора

Данная функция может здорово пригодиться для работы в полевых условиях (GYSMI 165), когда сети поблизости нет совсем, или её параметры не позволяют поддерживать необходимый режим работы. Учтите, что не все сварочные аппараты могут запитываться от бытовых генераторов с ДВС.

Сварка различных материалов

Обратите внимание, на что способен интересующий вас аппарат, кроме обычной ручной дуговой сварки (её обозначают ММА). Возможно, вам важно, чтобы им, хотя бы опционально (доукомплектовавшись), можно было варить цветные металлы, применить аргонно-дуговую технологию (TIG). Для иллюстрации приведём полуавтомат Stark IMT-200 Profi MIG/TIG/MMA — функциональность указана в названии.

Дополнительные функции

Многие современные источники питания для сварки обладают приятными опциями, облегчающими общение с дугой. «Горячий старт», «Форсирование дуги», «Антиприлипание на выключении», «Розжиг на подъёме» — все эти примочки являются неотъемлемой частью инверторной технологии, поэтому не стоит «вестись» на эти околорекламные вещи. Куда полезнее будет обратить внимание на наличие индикации параметров, функциональность и защиту от перегрузок, широту рабочих регулировок, качество и чёткость маркировок, на электробезопасность, на эргономику, на комплектность, на ремонтопригодность, в конце концов. Сделайте выбор в пользу максимально открытого производителя, который не скрывает важные технические характеристики своих изделий. Нужен адекватный паспорт на русском языке, каталог с подробным описанием, сайт, сервис, сертификаты — здесь нет мелочей.

Сварочные аппараты становятся незаменимыми не только в промышленном производстве, но и в быту. Подтверждением тому служит огромный выбор техники бытового и полупрофессионального назначения. При этом среди других типов оборудования все большую популярность приобретают инверторные устройства. В чем же состоит отличие инверторного сварочного аппарата от обычного?

Принцип работы трансформаторного сварочного аппарата

Современные трансформаторные сварочные аппараты отличаются надежностью и неприхотливостью. Работают они на частоте 50 Гц. Электрический ток преобразовывается с помощью трансформатора. Происходит это следующим образом. Сначала ток напряжением 220В подается на первичную обмотку трансформатора. Он намагничивает составной сердечник, который создает переменное магнитное поле. В результате возникает переменный ток во вторичной обмотке, но его параметры уже другие: напряжение – 50-90В, сила тока – 100-200А. Последняя величина напрямую зависит от количества витков во вторичной обмотке трансформатора. Регулируется она механическим путем. Пример такого устройства – WESTER ARC 130.

Впервые электросварку на практике использовал русский изобретатель Н.Н. Бенардос в 1881 году.

Преимущества трансформаторов

Сварочные трансформаторы имеют ряд преимуществ:

- Они недорогие. При равнозначных характеристиках сварочный трансформатор стоит в два раза меньше инвертора.

- Устройства имеют простую и надежную конструкцию.

- Отремонтировать их можно даже в бытовых условиях.

- Они могут работать при отрицательных температурах.

Недостатки трансформаторов

- Трансформаторы отличаются солидными габаритами и большим весом. Они мало приспособлены для частых перемещений.

- Работая на переменном токе, сложно обеспечить высокое качество швов.

- КПД устройств не более 80 %.

- Аппараты потребляют большое количество электроэнергии.

- Их нельзя подключать к внутридомовой сети.

Принцип работы сварочного инвертора

Серийное изготовление сварочных инверторов было налажено около 30 лет назад. Более точное их название – выпрямители с транзисторным инвертором. Главное отличие сварочных аппаратов этого типа – в последовательности преобразований электрического тока. В этих приборах ему приходится менять свои характеристики несколько раз. Сначала ток выпрямляется и становится постоянным, проходя через полупроводник. На следующем этапе его пропускают через фильтр для дополнительного сглаживания. Затем ток поступает в инвертор и преобразуется в переменный частотой порядка 100 кГц. После этого он попадает в трансформатор, в котором напряжение понижается, а сила тока увеличивается. Далее он поступает в высокочастотный фильтр и затем в выпрямитель. На выходе получается постоянный ток требуемых параметров.

За счет таких сложных преобразований удалось уменьшить габариты сварочного аппарата. Пример такого устройства – ELITECH АИС 200 ПНС.

Преимущества инверторного аппарата

- КПД устройств достигает 95 %. Потери энергии минимальны.

- Аппараты отличаются повышенной электробезопасностью.

- Их можно без последствий подключать к обычной бытовой сети.

- Устройства имеют очень широкий диапазон регулирования силы тока. Благодаря этому возможно использовать разные типы электродов и подбирать требуемый режим сварки для металлов.

- Вся работа приборов регулируется управляющими схемами и микропроцессорами. Это обеспечивает легкий поджиг и стабильное удержание дуги.

- Напряжение и сила тока в инверторных аппаратах регулируются плавно.

- Аппараты комплектуются защитой от перепадов сетевого напряжения.

- Сварку можно вести в любых пространственных положениях.

Недостатки инверторного аппарата

- Их стоимость значительно превышает аналогичный показатель сварочных трансформаторов.

- Устройства чувствительны к пыли. Она может быть причиной выхода из строя.

- Инверторные сварочные аппараты плохо переносят повышенную влажность и низкие температуры. Хранить их нужно только при положительной температуре.

- При нарушении правил эксплуатации выходит из строя блок с силовыми транзисторами. Его замена может обойтись в половину стоимости аппарата. Ремонт устройства – очень дорогая процедура.

В итоге отличие инвертора от сварочного аппарата трансформаторного типа с точки зрения пользователя заключается в следующем: он мобильный, обеспечивает отличное качество швов, с ним удобно работать. Эти функциональные преимущества обеспечиваются электроникой и автоматизацией процессов. По этой же причине такие устройства дороже стоят. Сварочные трансформаторы – это своеобразные «рабочие лошадки». Их следует использовать тогда, когда не предполагается перемещение устройства и не требуется высокое качество сварки.

Каждый из начинающих сварщиков, желающих приобрести для дома аналогичное оборудование, задумывался - в чем разница между сварочным аппаратом и инвертором.

Первый вариант предельно прост в эксплуатации, но громоздкий, тяжелый, да и функциональные возможности ограничены, плюс большой расход электрической энергии.

Второй вариант практичен: производит соединение металлов в любой плоскости с хорошими показателями, но боится низких температур, а его высокая стоимость отпугивает потенциальных покупателей.

Для решения вопроса: или трансформатор что лучше - надо подробно рассмотреть особенности работы каждого агрегата. Много лет именно трансформаторное оборудование считалось идеальным для прочного соединения металлических конструкций и деталей , оно использовалось для резки металла, если мощности газового резака было недостаточно.

Конструкция аналогичного оборудования не отличается сложностью: две обмотки, на одну из которых поступает переменный ток от сети. Агрегаты выпускались с подключением к трехфазной сети, их разделяют на большие и малые, но оба варианта отличаются большой массой. Для исполнителя такое оборудование безопасно, т. к. напряжение на холостом ходу не поднимается выше 48 В.

Трансформаторный аппарат применяется для сварки углеродистых сталей, изделий из чугуна и даже алюминия. Малые агрегаты используют ступенчатое переключение, а в крупных аппаратах регулирование происходит за счет сближения или разведения обмоток на определённое расстояние.

Инверторы - это аппараты с электронной начинкой , с помощью которой переменный ток преобразуется в постоянный и наоборот. Аналогичное

оборудование намного компактнее по габаритам и весу, поэтому использовать можно в любом месте, удобно устроив изящный корпус на плечевом ремне. Такие малые размеры достигнуты за счет применения нанотехнологий. Вот в принципе и всё, чем отличается трансформаторный сварочный аппарат от инвертора.

Важно! Не каждый домашний мастер сможет выделить средства из домашнего бюджета на приобретение инвертора, т. к. аналогичное оборудование окупается только при частом использовании.

Отличия между ними

Для наглядности и решения вопроса, чем инвертор отличается от трансформатора, приведём таблицу основных параметров этих агрегатов.

| Характеристика | Трансформаторный аппарат | Инвертор |

| Параметры напряжения | 220-380 В ±5-10% | 220-380V +15%, -30% |

| Защита | отключение при КРЗ | переход на холостой ход: при КРЗ, перегреве, залипании электрода |

| Параметры тока/регулировка | переменный/грубая | переменный и постоянный/плавная |

| Дополнительные функции | нет в наличии | · регулировка силы тока по параметрам сварки;

· легкая активация дуги; · Сила дуги; · отключение изделия при прилипании электрода. |

| Вес аппарата | внушительный | малый |

| Необходимая квалификация исполнителя | без опыта выполнения работ | высокая |

| Мобильность | низкая | высокая |

| КПД | не более 50% | высокий |

| Цена ремонта | низкая | очень высокая |

| КП (коэффициент прерывистости) | отсутствует | при максимальной силе тока |

| Величина силы тока | нет ограничений | ограничения по КП |

Вывод такой: трансформатором легче пользоваться начинающим сварщикам для приобретения опыта, а затем уже переходить на инвертор.

Ю. И. Алексеев, образование: ПТУ, специальность: сварщик 6 разряда, опыт работы: с 1998 года: « Выбор сварочного оборудования во многом зависит от бюджета организации, но рачительный хозяйственник всегда найдет средства для закупки высокопроизводительного аппарата, чтобы повысить качество работ».

Где применяется?

Для правильного решения, что лучше сварочный трансформатор или инвертор, нужно рассмотреть их преимущества и недостатки, а также выяснить, в каких случаях надо использовать тот или другой аппарат.

Для правильного решения, что лучше сварочный трансформатор или инвертор, нужно рассмотреть их преимущества и недостатки, а также выяснить, в каких случаях надо использовать тот или другой аппарат.

Трансформаторные агрегаты

- простая конструкция;

- надежная эксплуатация, недорогой ремонт;

- невысокая цена;

- не боится перегрева, а также минусовых температур при работе на открытых площадках;

- в конструкции отсутствуют детали, которые выйдут из строя при механическом повреждении.

- негативно относится к перепадам напряжения;

- грубая регулировка параметров;

- крупные размеры, тяжелый вес;

- требуется трехфазная линия;

- большое потребление электроэнергии.

Трансформаторы имеют одинаковое количество позитива и негатива.

Инверторные аппараты

Положительные качества инверторов:

- компактные размеры и легкий вес;

- много функций, которые улучшают качество сварки;

- точная шкала настроек;

- малое потребление электричества;

- стабильность дуги при перепадах напряжения;

- подключение к любой электрической сети.

Недостатки:

- боится перегрева;

- нужны перерывы в работе;

- высокая стоимость.

Инверторные аппараты имеют существенные плюсы и незначительные негативные свойства .

Дачные работы

Вдали от города, в окружении природы постоянно требуется выполнение таких работ:

Вдали от города, в окружении природы постоянно требуется выполнение таких работ:

- Установка каркасов для парников.

- Разветвление труб для организации качественного полива;

- Ремонт инвентаря, ворот и ограждения.

- Если имеется гараж, то и там требуются сварочные работы.

Раньше все работы выполнялись трансформаторами, но в частном владении они были не у каждого дачника. С появлением инверторов выполнять такие виды работ стало намного легче и проще - каждый желающий, даже не имея опыта, сможет отремонтировать старую или сварить новую конструкцию.

Домашнее использование

В своем доме, особенно когда он находится в пригороде, для сварщика всегда найдется работа, здесь лучше применить , так как внешний вид шовных соединений имеет приоритет.

Мужской клуб

Гаражные кооперативы часто называют клубом по интересам: стоит пойти туда на несколько минут, например, чтобы принести консервацию или картофель, а пропасть до вечера, потому что для мужчины всегда найдется срочная работа. Немаловажным фактором является наличие инвертора , так как товарищей в кооперативе много, а всем требуется срочный мелкий или крупный ремонт. Если мастер разбирается в автотехнике, то в очередь к нему записываются за несколько дней.

Кузнечных дел мастера

Продолжатели знаменитого Гефеста часто работают с крупными деталями, чтобы создать уникальную композицию, а кованые детали производятся из толстого, иногда витиевато закрученного металла, поэтому им больше подойдет мощный агрегат трансформаторного типа .

Монтаж кованых изделий

Когда мастер-кузнец выполняет работы с ажурными конструкциями, где использовался метод холодной ковки, то применяется только инвертор, чтобы не покоробить изделия при сборке их в единую композицию. Трансформатор в этом случае неуместен - нужно сохранить для зрителей художественную ценность, где шовные соединения будут едва заметны, да и только профессиональным знатокам.

Для автосервиса

На крупных СТО свободного пространства много, поэтому разные работы, например, по рихтовке или сварке полуавтоматом выполняются в разных цехах, а для частного предпринимателя идеалом будет многопрофильный инверторный аппарат , где на борту имеются такие режимы:

- сварка ручным методом с применением электродов (MMA);

- для кузовных работ подойдет полуавтомат MIG;

- мелкий ремонт выполнит функция ;

- контактные работы с одной стороны выполнит СПОТТЕР.

Такое изделие занимает мало место на полке для хранения, обладает высокой мобильностью и малым весом.

Производственные процессы

Все работы на производстве выполняются согласно технологическим требованиям, прописанным в ГОСТах, поэтому для тяжёлого машиностроения приемлемы трансформаторы , а для автомобилестроения и электроники нужны инверторные аппараты.

Стройка собственного дома

При обвязке фундамента для связки арматуры используют трансформатор, да и при прокладке подвода и отвода водоснабжения с трубами большого диаметра он справляется успешно и без проблем. Поэтому в таких случаях преимущество применения аналогичной техники очевидны .

Для профессиональных компаний и отдельных строителей

Инверторное оборудование обеспечивает, конечно же, отличное качество, так как компактно и мобильно, а подключение возможно на этаже, в квартире, а не на распределительном электрическом щитке, где присутствуют три фазы. Стоимость инвертора не будет резко выделяться по сравнению со сметой на строительство.

Выводы

Домашние мастера иногда стоят на распутье, не в состоянии решить, какое оборудование приобрести для нужд - громоздкий, но дешёвый трансформаторный агрегат или компактный, дорогой инвертор. Первый вариант среди современных моделей встречается редко, поэтому большим спросом среди российского потребителя пользуются инверторные аппараты, потому что мобильны, многофункциональны и легки в эксплуатации.

Домашние мастера иногда стоят на распутье, не в состоянии решить, какое оборудование приобрести для нужд - громоздкий, но дешёвый трансформаторный агрегат или компактный, дорогой инвертор. Первый вариант среди современных моделей встречается редко, поэтому большим спросом среди российского потребителя пользуются инверторные аппараты, потому что мобильны, многофункциональны и легки в эксплуатации.

При постоянно использовании такая дорогая техника окупается уже в течение первого года эксплуатации, но выбор остается за пользователем.

Сварка, как вид соединения металлических элементов, получила массовое распространение чуть больше века назад. Однако сегодня применяется во многих сферах деятельности, от производства электроники до строительства гигантских конструкций. Поскольку состав используемых при этом металлов бывает весьма разнообразным, для получения надёжных сварочных швов было придумано и реализовано множество видов оборудования. Наиболее популярными среди них являются сварочные аппараты. Рассмотрим, какие бывают сварочные аппараты, виды, плюсы и минусы каждого.

Трансформаторы

Трансформатор является наиболее традиционным видом электрического сварочного аппарата. Одновременно он один из самых простых по конструкции. Основным элементом конструкции этого типа сварочников служит понижающий трансформатор, преобразующий напряжение электросети до значения, необходимого для сварки. Сила тока при этом изменяется с помощью разных методик, наиболее известный - смещение одной обмотки относительно второй. По мере изменения промежутка между обмотками меняется ток.

Особенностью считается переменный ток на выходе, что приводит к заметному разбрызгиванию металла и ухудшению качества швов. Чтобы проводить сварку цветных металлов, повысить качество горения дуги, в структуру аппарата нужно добавлять достаточно массивные и громоздкие компоненты. Основной элемент - трансформатор - также не отличается компактностью и малым весом. При использовании аппарата для производства серьёзных работ необходимы специфические (для переменного тока) электроды и немалый опыт сварщика.

КПД прибора достаточно высокий, достигает 90%, однако часть энергии тратится на нагрев. Охлаждение осуществляется при помощи вентиляторов разной мощности, поскольку требуется охлаждать агрегат весом в несколько десятков, а иногда и сотен килограммов. Применение этого вида сварочных аппаратов сегодня сокращается, но они всё же пользуются спросом, из-за низкой стоимости, надёжности и долговечности. Используются трансформаторы для сварки низколегированных типов стали .

Выпрямители

Сварочные выпрямители можно считать усовершенствованием аппаратов-трансформаторов. В сварочных швах, полученных при помощи выпрямителей, практически исключены те изъяны, что обусловлены применением переменного тока. Устройства, кроме понижающего трансформатора, имеют в конструкции диодный блок (выпрямитель), элементы регулирования, запуска и защиты. Переменный ток не только меняет напряжение, но и преобразуется в постоянный. Это даёт возможность получить ровную, устойчивую дугу. Соответственно, снижается разбрызгивание металла, шов получается более качественным. Работать можно любыми электродами.

Расширяется также сфера использования сварочника - можно соединять не только низколегированные «чёрные» стали, но и цветные металлы, нержавейку, чугун (применяя соответствующие электроды). Поскольку постоянный ток обладает полярностью, не следует об этом забывать - при подключении электродов этом параметр следует учесть. Некоторые сварочные работы целенаправленно выполняются на обратной полярности (сварка алюминия).

Многие производители сегодня снижают изготовление этого вида бытовых аппаратов. Если же говорить о профессиональном использовании, они до сих пор используются довольно широко . Недостатками можно считать большой вес, необходимость работы квалифицированного сварщика, серьёзную «просадку» напряжения в электросети в процессе сварки. Достоинства - невысокая цена, надёжность и неплохое качество шва.

Полуавтоматы

Полуавтоматические сварочные аппараты в среде инертных или активных газов, или просто полуавтоматы - устройства более сложные, нежели трансформаторы или выпрямители. Однако в использовании более удобны. Часто применяются при кузовном ремонте автомобилей, достаточно широко используются в быту, частном домохозяйстве.

Конструкция состоит из следующих компонентов:

- трансформатора;

- выпрямителя;

- привода, подающего проволоку;

- газового баллона;

- рукава с горелкой.

Сваривание деталей осуществляется плавящейся в электрической дуге проволокой, которая в процессе расположена в среде защитного газа. Регулировка тока осуществляется чаще всего ступенчато, подвержена изменению также скорость подачи проволоки. Соотношением этих параметров устанавливается необходимый режим работ .

Различные модели полуавтоматов работают:

- только с газом;

- с газом или без газа (переключается);

- только без газа.

Если работа производится без газа, применяется специальная проволока (флюсовая). Отличается от обычной флюсовая проволока тем, что в её состав, кроме металла, включается флюс. При горении составляющих флюса образуется облако защитного газа, который предотвращает окисление сварной ванны воздухом. Кроме того, активные элементы состава флюса придают металлу нужные параметры, дуга становится более стабильной. При этом не нужен газовый баллон, что удобно, однако сама проволока существенно дороже.

При работе с различными металлами используют разный газ - углекислый при сварке железа, смесь аргона и углекислоты, если работают со сталью, при сварке алюминия - аргон. Газовые баллоны следует применять промышленные либо фирменные.

Полуавтоматы отличаются высокой производительностью, дают прекрасный качественный шов на различных металлах. Недостатками можно отметить разбрызгивание металла и большой расход материалов на угар.

Инверторы

Аппараты этого типа называют также импульсными. Сегодня сварочные инверторы считаются одними из самых распространённых аппаратов из-за своего небольшого веса и общедоступности. И если ещё лет 10 назад инверторы были дороги и не очень надёжны, то сейчас эти недостатки устранены . Использование инверторной методики даёт сегодня уменьшение размеров трансформатора, повышение качественных свойств дуги, оптимизации КПД, снижение разбрызгивания металла при сварке.

Сварочный инвертор состоит из силового трансформатора, назначением которого является снижение сетевого напряжения до нужной величины, блока электросхем и дросселя-стабилизатора, нужного для минимизации пульсаций тока.

Напряжение питающей сети подаётся в инверторе на выпрямитель, на выходе которого блок схем трансформирует постоянный ток в переменный, обладающий высокой частотой. Этот, полученный на выходе силового блока, переменный ток подаётся на сварочный трансформатор высокой частоты, более компактный и лёгкий, чем обычный сетевой преобразователь. Напряжение на выходе сварочного трансформатора снова выпрямляется и подаётся на дугу.

Аргонодуговой сварочный аппарат

Этот вид оборудования для сварки использует специальные неплавящиеся электроды из вольфрама, газом для защиты служит гелий или аргон .

Аргонодуговой аппарат с использованием вольфрамового электрода содержит следующие компоненты:

- источник, обеспечивающий получение постоянного или переменного сварочного тока;

- приспособление регуляции для работы с током;

- комплект горелок для применения с различными напряжениями;

- управляющая схема, обеспечивающая координацию цикла сварки и защиту;

- стабилизирующее устройство для возбуждения, а также выравнивания дуги.

Агрегаты этого вида применяют, если есть необходимость в качественной сварке цветных металлов.

Аппарат для точечной сварки

Сварка точечным способом является одним из видов контактных сварок термомеханического класса. Сам процесс состоит из нескольких моментов. Для начала детали, сложенные необходимым образом, помещаются между электродами и сжимаются друг с другом, после чего нагреваются до момента достижения пластичности и совместно деформируются. Скорость сварки в условиях завода - до 10 точек в секунду.

Детали разогреваются при помощи мгновенного (0,01–0,1 сек.) импульса тока сварки. Этот быстрый импульс даёт возможность достичь разогрева металла до расплавления, что приводит к возникновению объединённой для обеих деталей жидкой зоны. После прекращения действия тока детали по-прежнему совмещены, прижаты друг к другу до снижения температуры и отвердевания расплавленной точки. Сжатие деталей прекращается с задержкой по времени, для создания условий лучшей кристаллизации металла.

Достоинствами точечной сварки можно выделить экономичность, надёжность и прочность шва, несложность достижения автоматизации. К сожалению, подобного вида сварочный шов не обладает герметичностью, что ограничивает сферу его использования .

Аппарат для газовой резки и сварки

Газовая сварка предполагает нагрев детали до расплава пламенем высокой температуры . При этом применяются горючие газы - водород, природный газ, ацетилен. Отличительным свойством этих газов является хорошее горение на воздухе. Чаще всего в газосварочных аппаратах используют ацетилен, легко получаемый с помощью карбида кальция и воды. Температура горения этого газа 3200–3400 °C.

Достоинства газовой сварки и резки металлов:

- Несложная технология.

- Не требуется доступ к электрической сети, нет необходимости в использовании электрического тока.

- Оборудование, на базе которого выполняется сварка, достаточно несложно.

Следует, однако, отметить, что газовая сварка не обеспечит высокую скорость работ и производительность, ведь выполняется лишь вручную.

Серьёзное внимание при газовой сварке уделяется подготовке деталей, регулированию мощности горелки, установке её в нужное положение.

Плазменная сварка

Плазменная сварка (резка) металлов - операция, в ходе которой происходит расплавление металла потоком плазмы. Плазма - это газ, в составе которого содержатся заряженные частицы, проводящие электрический ток. Газ ионизируется путём нагрева дугой, выходящей из плазмотрона . Чем более высокую температуру будет иметь газ, тем выше ионизация. Температура дуги в аппаратах плазменной сварки достигает десятков тысяч градусов.

Технология такая: к горелке в быстром темпе подаётся газ и электрический ток для формирования дуги. Резка происходит не только из-за расплавления металла, но и за счёт того, что скоростной ионизированный поток вымывает металл из зоны действия плазмы .

Кроме знания того, какие бывают сварочные аппараты, при выборе следует учитывать потребности пользователя. И если в автомастерской или на производстве может понадобиться профессиональный аппарат, то для бытовых нужд достаточно недорогого прибора.

В сфере строительства используются как традиционные сварочные аппараты, так и более технологичные - инверторные. В чем заключается специфика тех и других? Чем отличается сварочный инвертор от сварочного аппарата, классифицируемого как традиционный агрегат?

Что представляет собой сварочный инвертор?

Данный тип сварочного аппарата характеризуется способностью преобразовывать постоянный электрический ток в переменный. В этом агрегате присутствуют следующие основные компоненты:

- выпрямители - сетевой и частотный;

- фильтр;

- преобразователь частоты - собственно инвертор;

- трансформатор;

- блок управления.

Функционирует сварочный инвертор так.

Переменный ток из электрической сети, который имеет частоту 50 Гц, подается на сетевой выпрямитель. После этого ток, соответственно, выпрямляется, а затем сглаживается посредством фильтра. Следом он подается на инвертор, в котором преобразуется в переменный с высокой частотой - примерно в несколько десятков кГц. После посредством трансформатора снижается напряжение тока до уровня порядка 50-60 В, в то время как его сила увеличивается примерно до 100-200 А. Затем осуществляется выпрямление тока посредством частотного выпрямителя - уже в процессе сварки в дуге.

Преобразователь частоты - инвертор -может регулироваться сварщиком, за счет чего обеспечиваются оптимальные параметры работы агрегата. Для этого задействуется еще один функциональный элемент инверторного сварочного аппарата - блок управления.

Основные достоинства инверторов:

- малый вес и габариты;

- высокая энергоэффективность сварки;

- высокая точность сварки.

Недостатки инверторов:

- агрегаты во многих случаях требуют особых условий хранения - с точки зрения температуры, влажности воздуха;

- чувствительность к низким температурам;

- высокая цена, дороговизна обслуживания и ремонта.

Что представляет собой традиционный сварочный аппарат?

«Классический» сварочный аппарат характеризуется прежде всего простотой конструкции. Главный его функциональный элемент - трансформатор.

Работает традиционный сварочный аппарат так.

Переменный ток из электрической сети направляется в первичную обмотку, вследствие чего образуется намагничивание трансформаторного сердечника. Затем ток проходит через вторичную обмотку - в ней магнитный поток формирует переменный ток, характеризующийся более низким напряжением в сравнении с тем, что подается на первичную обмотку. Его напряжение зависит от количества витков на вторичной обмотке.

Функционирует традиционный сварочный аппарат, таким образом, за счет электромагнитной индукции, при которой образуется большая сила тока - достаточная для сварки, при невысоком его напряжении.

Основные достоинства традиционных агрегатов для сварки:

- отсутствие требований к особым условиям хранения;

- отсутствие чувствительности к низким температурам;

- невысокая цена, недорогое обслуживание.

Недостатки соответствующих устройств:

- большой вес, габариты;

- не самые выдающиеся энергоэффективность и точность.

Сравнение

Главное отличие сварочного инвертора от сварочного аппарата традиционного типа - в наличии преобразователя тока в первом девайсе. Кроме того, рассматриваемые агрегаты различаются в аспекте:

- веса, габаритов;

- энергоэффективности, точности сварки;

- наличия требований к условиям хранения;

- чувствительности к низким температурам;

- цены, обслуживания.

Можно отметить, что, как правило, пользование традиционными аппаратами требует более высокой квалификации сварщика.

Определив,в чем разница между сварочным инвертором и сварочным аппаратом традиционного типа, отразим в небольшой таблице ее основные критерии в соотнесении с рассмотренными выше аспектами.

Таблица

| Сварочный инвертор | Сварочный аппарат традиционного типа |

| Включает преобразователь | Не имеет преобразователя |

| Имеет небольшие габариты, вес | Имеет большие габариты, вес |

| Может требовать особых условий хранения | Как правило, не требует особых условий хранения |

| Характеризуется высокой энергоэффективностью | Характеризуется относительно невысокой энергоэффективностью |

| Характеризуется высокой точностью сварки | Характеризуется, как правило, меньшей точностью сварки |

| Чувствителен к низким температурам | Не слишком чувствителен к низким температурам |

| Стоит дороже, предполагает более дорогое обслуживание | Стоит дешевле, предполагает более дешевое обслуживание |