Proizvodna linija na kojoj se vrši proizvodnja laminata. Od čega je napravljen laminat i pregled tehnologija proizvodnje. Najbolji u srednjem cjenovnom segmentu

Pročitajte također

Potražnja za laminatnim podovima će se udvostručiti u 2010. godini. Rast tržišta laminatnih podova će biti vođen trendom da laminatni podovi zamjenjuju prvenstveno PVC (linoleum) podove. Istovremeno, glavni trend u razvoju tržišta laminatnih podova bit će istiskivanje uvoznih proizvoda ruskim laminatom.

Svi svjetski proizvođači laminatnih podova poštuju puni ciklus rad, uključujući:

- Proizvodnja podloge od lesonita

- Obloga ploča

- Glodanje podnih panela

Tehnologija za proizvodnju ploča od drvenih vlakana (MDF)

Priprema sirovina (proizvodnja drvne sječke)

Oblovina se podvrgava skidanju kore (skidanju kore) u bubanj za skidanje kore. Zatim trupci očišćeni od kore ulaze u drobilicu, u kojoj se dobija iver (iver).

Drvna sječka prolazi kroz sistem sijanja, gdje se mehaničko sortiranje dijeli na velike i male frakcije. Sortirana strugotina iz postrojenja za sortiranje se putem trakastog transportera dovodi direktno u separator za pranje strugotine. Sve sitne strane inkluzije koje mogu biti u drvnoj sječki (prljavština, pijesak, sitno kamenje, staklo, itd.) se ispiru vruća voda i smjesti se na dno posude.

Nakon pranja, čips ulazi u bunker, gde se zagreva parom do 95-100 stepeni Celzijusa, kako bi se obezbedila - bez obzira na vremenske prilike - ista temperatura i vlažnost čipsa na ulazu u prese.

Zatim materijal pada nekoliko minuta u drugu posudu, gdje se pod visokim pritiskom vruće pare zagrijavamo na 165-175 stepeni.

Zagrijani čips postaje vrlo plastičan - može se visoko kvalitetno drobiti bez trošenja puno energije. Čips željene frakcije, očišćen od nečistoća, spreman je za mljevenje u vlakna.

Priprema vlakana

Čips se drobi u vlakna u rafineru (defibratoru). Ovo je jedino drobljenje u lancu proizvodnje MDF-a (za razliku od lesonita, gdje se drobljenje vrši mehanički u dvije faze).

Na izlazu iz rafinerije drvnoj pulpi se dodaju veziva, uključujući smole, parafinsku emulziju (smolu i vosak) i - ako je potrebno - učvršćivače.

Nastala drvena pulpa ulazi u sušaru. Struktura sušara može biti konvencionalni jednostepeni pneumatski tip (cijevni tip) ili dvostepeni dizajn.

Zadatak sušare nije samo da osuši, već i da izjednači sadržaj vlage u materijalu zapreminom drvene pulpe (sadržaj vlage u drvnoj pulpi na izlazu iz sušare ne bi trebao biti veći od 8-9%) .

Nakon sušare, iz drvne pulpe se mora izvući zrak, što se postiže uz pomoć ciklona.

Na transporter se može montirati i separator zraka, gdje se uzima velika frakcija vlakana (kontrola kvaliteta mljevenja na rafineru - velika frakcija se može dobiti nedovoljnim ili nedovoljno ravnomjernim zagrijavanjem vlakana prije mljevenja na rafineru) .

Oblikovanje i prešanje tepiha

Sekcija za formiranje tepiha sastoji se od dva dela - kante za skladištenje, gde se zaliha drvne mase čuva za rad u trajanju od 6-8 minuta, i mašine za direktno formiranje (formir otirača). Vlakno se hrani pomoću jedinice koja ga ravnomjerno raspoređuje po cijeloj širini dozirne posude.

Mašina za formiranje je serija valjkastih vodilica koje dovode i poravnavaju vlakno na transportnoj traci. Nekoliko valjaka za izvlačenje ravnomjerno dovode vlakno koje dolazi iz lijevka za doziranje na ploču za vođenje, koja zatim ulazi u glavu za formiranje. Valjci za formiranje distribuiraju vlakno u zadatom tehnološkom režimu do donjeg transportera za formiranje. Valjci za formiranje se podešavaju po visini i ravnomerno raspoređuju vlakno po celoj širini tepiha za formiranje. Postavljanjem valjka za izravnavanje, koji rade na vrhu formiranog tepiha, osigurava se njegova ravna površina.

Formirani tepih vaga se sa velikom preciznošću na kaišnoj vagi. Ovisno o rezultatima vaganja, podešava se brzina transportera dozirnog lijevka postrojenja za formiranje.

Gotovi tepih ide na pretpresovanje (prepressing), gde se odvijaju procesi istiskivanja vazduha iz zapremine ploče - u posebnom delu sa perforiranom trakom. Efikasno pretpresovanje osigurava integritet tepiha prije štampe.

Debljina ploče se ovdje smanjuje za 4-7 puta, nakon čega tepih već postaje kao debela labava ploča određene širine (jednaka širini transportne trake) - u ovom obliku se dovodi u glavnu prešu ( mat transport).

Pritiskom

Mogu se koristiti tri vrste prese: višestruke, jednostruke i kontinuirane.

Kontinuirana presa je podjednako pogodna za proizvodnju MDF, iverala i OSB ploča. Njegove prednosti:

- povećanje produktivnosti za 10-20%,

- smanjenje varijacije debljine gotovih proizvoda,

- poboljšanje kvaliteta,

- pojednostavljeno održavanje, minimalni troškovi instalacije.

Višespratne prese stekle su dobru reputaciju zbog svoje visoke pouzdanosti. Njegove prednosti:

- ravnomerno zagrevanje cele grejne ploče,

- pouzdan hidraulični sistem,

- automatski sistem menadžment,

- simultani mehanizam,

- mogućnost proizvodnje panela za vrata.

Jednoslojna presa je dizajnirana da poveća povrat ulaganja za linije niskog kapaciteta. Karakteristike ove vrste štampe su:

- brze promjene proizvodnih parametara,

- vršenje promjena dužine i širine ploča,

- pruža tačne širine ploče i brze cikluse presovanja.

Međuskladište i završna obrada

Završna obrada ploče je jedan od ključnih procesa u proizvodnji medijapana i uključuje: liniju za istovar prese, međuskladištenje, liniju za brušenje, rezanje na veličinu, liniju za pakovanje.

Linije za istovar

Nakon pritiskanja, višak širine se odsiječe "u hodu" posebnom pilom za podrezivanje. Zatim se "beskonačna" MDF traka koja izlazi iz prese seče pregradnom pilom koja se kreće u odnosu na posmatrača brzinom da se kreće duž transportera (piljenje). Tako se i "u pokretu" dobivaju pravokutne ploče potrebnog formata.

Ove ploče ulaze u ventilatorski hladnjak (hlađenje), gdje se hlade 20-25 minuta. Ventilatorski hladnjaci obezbeđuju efikasno i pouzdano hlađenje ploča pre slaganja. Broj ventilatora je dizajniran prema kapacitetu postrojenja kako bi se osigurala optimalna temperatura ploče prije slaganja.

Međuskladištenje

Može se izvoditi "ručno" (pomoću mašina za utovar) ili biti potpuno automatiziran i omogućiti upravljanje skladištem u realnom vremenu pomoću kompjuterskog sistema upravljanja.

Linija za mlevenje

Ploče nakon preše mogu imati određenu razliku u debljini, površinske nedostatke. Ovi nedostaci se otklanjaju u procesu kalibracije i brušenja, koji se izvodi u mašinama sa širokim remenom sa više jedinica.

Izrežite ploče po veličini

U današnje vrijeme sve je više potrebno imati sistem rezanja koji se može brzo prilagoditi potrebama kupca. Reznice od piljenja nakon obrade u drobilici ili drobilici šalju se u elektranu.

Linija za pakovanje

Linije za pakovanje se mogu lako prilagoditi različitim veličinama pakovanja i materijalima za pakovanje.

Obloga od vlaknastih ploča

Dva različita procesa se koriste za oblaganje ploča od vlakana s filmom od papirne smole: laminiranje (HPL - High Pressure Laminate technology) i laminiranje (DPL - Direct Pressure Laminate technology). Tu je i ELESGO (elektronenstrahlgehaertete Oberflaeche) tehnologija koju su razvili HDM i DTS.

Laminacija ploča (HPL tehnologija - laminat visokog pritiska)

Proizvodnja laminata započela je tehnologijom HPL (High Pressure Laminate).

Laminiranje naziva se tehnologija oblaganja ploča na bazi drveta, u kojoj se film, kontinuirano napajan iz rolne, kotrlja na površinu prethodno premazanu ljepilom. Film možete namotati na obje ploče istovremeno.

Uvjetno razlikovati hladno, toplo i toplo laminiranje.

Hladno koristi se za fasetiranje folijama koje nisu otporne na toplinu, uglavnom sintetičkim, korištenjem PVA-ljepila. Stvrdnjavanje ljepila se obično odvija u stopalu uz lagano opterećenje odozgo.

At toplo Kod laminiranja, ljepilo se nanosi na neohlađenu (ili prethodno zagrijanu) površinu, što pomaže da se vlaga ispari iz nje i ubrza proces očvršćavanja. U tom slučaju, bubrenje ploče se javlja ravnomjerno i njena struktura se neće pojaviti na vanjskoj strani obloge. Za konačno vezivanje ljepila, proizvodi se drže u stopalu. Ova metoda je prikladna za oblaganje ploča melaminskim filmovima, uključujući i one sa završnim efektom.

Najčešće je vruće laminiranje, što je ujedno i termičko laminiranje, u kojem se primjenjuju različita ljepila, uključujući i karbamidna. Ljepilo i učvršćivač se nanose na površinu drvene ploče, a obloženi materijal se na nju kotrlja zagrijanim valjcima. Zbog prilično visokih temperatura i vlage, prilikom termičkog laminiranja nastaju ne samo elastične, već i plastične deformacije površine. Upravo potonje izazivaju efekat "zaglađivanja", odnosno formiranja stabilnije obloge nego kod hladnog laminiranja. Nakon termičke laminacije, ploče se mogu odmah obraditi na kružnim pilama.

Za laminiranje se koriste kalander prese, njihove kombinacije sa jednokatnim pozicionim prešama kratkog ciklusa, kao i dvotračne preše za prolaz.

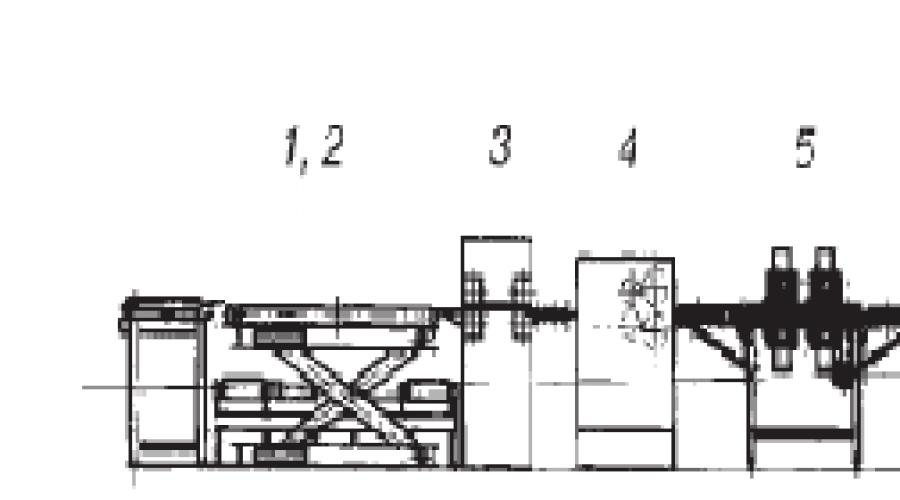

Domaća linija za laminiranje sa kalander presom, shematski prikazana na slici 2.1, dizajnirana je za jednostrano i dvostrano oblaganje papirno-smolnim filmovima od iverice ili ploča od vlakana debljine od 2,5 do 40 mm i širine do 1850 mm.

Crtež "Šema linije za laminiranje na bazi kalander presa"

1 - valjkasti transporter, 2 - sto za podizanje, 3 - mašina za četke, 4 - mašina sa valjcima za nanošenje učvršćivača,

5 - kanal za infracrveno sušenje učvršćivača, 6 - mašina za lepljenje, 7 - valjkasti transporter,

8 - kalander presa (laminator), 9 - rezač filma, 10 - trakasti transporter, 11 - prijemni sto

Tehnološki proces počinje čišćenjem ploča od prašine u mašini za četke: njene četke promjera 280 mm rotiraju brzinom od 300 o/min, a pometena prašina se uklanja kroz ispuh.

Na srednjem valjkastom transporteru, osnovna ploča se dovodi u mašinu za valjanje, gde se rastvor učvršćivača nanosi na jedan ili oba sloja. Za karbamidne smole koristi se kiseli učvršćivač u koncentraciji od 20-30%, s pH vrijednošću ne većom od 2,5 i viskozitetom od 20-70 s prema VZ-4. Potrošnja učvršćivača je približno 30–35 g/m2.

Nakon nanošenja učvršćivača, ploča prolazi kroz infracrvenu sušaču kako bi se uklonio rastvarač, a zatim se ubacuje u mašinu za nanošenje ljepila, gdje se termoreaktivna smola nanosi na ravnomjerno osušeni učvršćivač u koncentraciji do 70%, viskoznosti od 100–140 s prema VZ-4 i početna kiselost pH = 7–8,5. Vrijeme želatinizacije smole nanesene preko učvršćivača ne smije biti duže od 50 sekundi na temperaturi od 100 °C. Potrošnja smole 100–120 g/m2.

Zatim se ploča propušta kroz valjkastu presu u kojoj se na pripremljenu ploču namotava film od papira i smole. Valjci se zagrijavaju termalnim uljem na temperaturi od oko 200 °C. Razmak između valjaka za laminiranje, podesiv sa kontrolne table, mora biti 0,1 mm manji od debljine osnovne ploče. Visokokvalitetno oblaganje moguće je samo uz dovoljno stabilnu debljinu ploča u šarži - širenje treba biti unutar ± 0,2 mm. Obložene ploče nakon odsijecanja filma dostavljaju se na prijemni sto i slažu u hrpu. Brzina pomaka u takvoj liniji je 12–17 m/min.

Kod upotrebe folija koje su već premazane osušenim termoplastičnim ljepilom ili folija s nepotpuno očvrslom melaminskom smolom, tehnološki proces je uvelike pojednostavljena. Nema potrebe za nanošenjem i sušenjem učvršćivača i nanošenjem termoreaktivne smole na lice. Osnovna ploča odmah nakon čišćenja ide u mašinu za laminiranje valjkom.

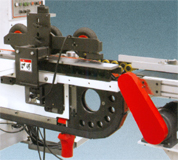

Slika 2.2 prikazuje opšti prikaz instalacije za kontinuirano termičko laminiranje ploča.

Crtež "Presa kontinuiranog djelovanja za laminiranje ploča na bazi drveta"

1 - čelični remeni, 2 - pogonski bubnjevi, 3 - zatezač, 4 - baza, 5 - okvir, 6 - pogonski bubnjevi

Presa ima dva pogonska bubnja i dva pogonska bubnja, na kojima su razvučene čelične trake.

Klizanje traka preko grejnih ploča je obezbeđeno pomoću vazdušnog jastuka, pa je snaga pogona bubnja samo 8-9 kW. Presa radi pri konstantnom radnom pritisku (ne više od 2 MPa), brzinom do 16 m/min. Ploče bez prašine se dovode jedan za drugim jedan za drugim u područje dvostrane obloge. Film sa rolni, razvučen odozgo i odozdo na pločama koje se neprekidno kreću, stvrdnjava se u tračnoj presi. Na izlazu iz prese predviđena je mašina za glodanje uzdužnih rubova (uklanjanje prevjesa) i dijagonalna pila za poprečno rezanje ploča.

Laminiranje je jeftiniji i lakši način ukrašavanja poliranih ploča. Međutim, laminirane ploče primjetno gube od lameliranih ploča na više načina. ključni indikatori koji utiču na trajnost proizvoda (otpornost na habanje, otpornost na visoke temperature itd.). Osim toga, prilikom laminiranja, nemoguće je površini ploče dati strukturni uzorak (imitacija drvenih pora, narandžine kore itd.) - laminirana ploča može biti samo glatka. Jedina prednost lameliranih ploča danas je njihova niska cijena, ali se ta "prednost" brzo pretvara u nedostatak i dodatne troškove u radu namještaja od lameliranih ploča.

Slika "Struktura HPL laminata"

1. Kompozitni premaz

2. Ljepilo

3. Osnovna ploča

4. Ljepilo

5. Stabilizujući sloj

Izvor: sa sajta "Udruženje evropskih proizvođača laminatnih podova"

Laminacija ploča (DPL tehnologija - laminat pod direktnim pritiskom)

laminacija u proizvodnji ploča naziva se presovanje listova istog formata na površinu ploče od impregniranih papira nepotpuno očvrslom smolom. To su obično smole koje sadrže melamin koje se stvrdnjavaju postavljanjem na podlogu u vrućoj presi, tako da nije potrebno ljepilo na površini ploče. Taj dio smole, koji se istiskuje na površinama okrenutim prema listovima brtve prese, percipira strukturu potonjeg. Korištenjem odgovarajućih odstojnika moguće je dobiti obložene ploče glatke ili reljefne površine.

Ovisno o namjeni obložene ploče, njen premaz može biti jednoslojni ili višeslojni. Podne ploče na vrhu dekorativnog filma moraju imati jak zaštitni sloj - preklop. Kako bi se izbjeglo savijanje štita, premaz se nanosi i na njegovu neprednju stranu - takozvani kompenzacijski sloj. Nakon konačnog stvrdnjavanja, smola se pretvara u termoreaktivni polimer, a dobivena ploča je kompozitni materijal koji po strukturi nalikuje laminiranoj plastici, ali umjesto kraft papira koristi se kruta podloga, odnosno osnovna ploča.

U prošlosti, višespratne vruće prese posuđene od industrije šperploče bile su glavna oprema za laminiranje. Kako se povećala potražnja za dijelovima namještaja visokog sjaja, ove prese počele su koristiti polirane čelične posude i hladiti ploče presa prije smanjivanja pritiska. Polirane palete zahtijevaju vrlo pažljivo rukovanje, čak i prašina od brušenja i otisci prstiju na njima mogu smanjiti kvalitetu obloge. Zbog toga se prostor za laminiranje mora održavati besprijekorno čistim, a osoblje mora raditi u posebnoj odjeći i obući.

Ciklus oblaganja u višespratnoj presi traje nekoliko minuta, a za to vrijeme se ploče za presovanje hlade tako da se neke palete mogu istovariti, a druge utovariti. Zbog potrebe da se ukloni vruća rashladna tekućina, a zatim ponovo dovede na radnu temperaturu, potrošnja energije pri korištenju višekatnih presa je prilično visoka.

Visoko mehanizovane i automatizovane linije zasnovane na ovakvim presama omogućavaju postizanje visokog stepena očvršćavanja impregnirajućih smola. Linija, shematski prikazana na slici 2.4, uključuje uređaj za podjelu uvlačenja ploča, mašinu za četkicu za njihovo čišćenje, uređaje za sklapanje pakovanja i brzo utovar u presu.

Crtež "Šema linije laminacije"

1 - nabavka ploča iz hrpe, 2 - nabavka papira za oblaganje i formiranje paketa, 3 - utovar paketa,

4 - vruća kratkotrajna presa, 5 - uređaj za promjenu zaptivnih listova prese, 6 - uzdužno obrezivanje ploča,

7 - poprečno sečenje i čišćenje ploča, 8 - sortiranje sa slaganjem

Za utiskivanje površine kako bi se dobila neglatka, porozna struktura, presa je opremljena posebnim paletama, predviđen je uređaj za brzu promjenu palete.

Prilikom formiranja pakovanja, listovi obložnog materijala se elektrostatičkim putem vrlo precizno fiksiraju na osnovnu ploču. Sastavljena troslojna vreća automatski se prenosi u presu, koja se vrlo brzo zatvara kako bi se vrijeme otvaranja svelo na minimum. Radne temperature prese su 180–200 °S. Sa takvima visoke temperature smola u sastavu obložnog materijala se topi i stvrdnjava, a nakon pritiskanja pretvara se u monolitni površinski sloj ploče.

Pritisak u vrućoj presi je 3,5–4,5 MPa sa razlikom u debljini obložnih ploča unutar ± 0,3 mm. Ako širina debljine ne prelazi ±0,2 mm, pritisak se može smanjiti na 2,5–3,5 MPa.

Ciklus presovanja za fasetiranje sastoji se od sljedećih koraka:

- smanjenje pritiska u presi,

- brzo otvaranje pritisnite,

- istovar obložene ploče uz istovremeni utovar novog pakovanja,

- brzo zatvaranje štampe,

- povećanje pritiska

- držeći pritisak.

Tipično, standardna oprema na takvim instalacijama omogućava dobijanje mat obloge ploče. Za dobijanje sjajnih obloga kao presovanje se koriste polirani čelični limovi, a visoki sjaj u laminiranom premazu može se postići samo u višekatnim presama uz hlađenje radnih ploča.

Na savremena preduzeća Površine za oblaganje ploča su gotovo potpuno automatizirane i zahtijevaju mali broj osoblja.

Laminirane ploče su otpornije na habanje, visoke temperature itd. od laminiranih ploča.

Slika "Struktura DPL laminata"

1. Zaštitni sloj (preklapanje)

2. Dekorativni sloj (papir)

3. Osnovna ploča

4. Stabilizujući sloj

Laminat je moderan i popularan materijal koji postaje sve traženiji u uređenju bilo kojeg prostora. Ali njegov izbor na tržištu je jednostavno ogroman, pa je često teško odrediti koji je laminat kompanije bolji. Ocjena proizvođača koju smo sastavili pomoći će vam da se krećete u širokom asortimanu brendova različite zemlje.

Pravila odabira

Laminat je materijal koji, osim što je privlačan, izgled, također se odlikuje mnogim prednostima koje se manifestiraju tokom rada. Napominjemo najpopularnije karakteristike koje igraju važnu ulogu pri odabiru ovog završnog materijala:

- Trajnost. Možda je ovo najvažnija karakteristika koja zanima svakog kupca. Treba napomenuti da proizvodi najboljih proizvođača mogu trajati oko 25 godina. Ako bismo proizvođače rangirali na osnovu ove karakteristike, Quik Step laminat iz Belgije postao bi neprikosnoveni lider: vijek trajanja materijala ove kompanije je 25 godina.

- Debljina panela. Ovaj pokazatelj direktno utječe na trajnost proizvoda. sastoji se od slojeva, koji čine ukupnu debljinu ploča. Jasno je da što je premaz jači, to će duže trajati.

- Jednostavnost instalacije. Ovaj faktor igra važnu ulogu za one koji planiraju vlastitim rukama. Opet, ako svoju ocjenu proizvođača napravite prema ovom parametru, Quik Step laminat će opet biti u prednosti, jer se sve zasniva na patentiranim sistemima zaključavanja.

Evropa, Rusija...

Danas se na tržištu nalaze proizvodi proizvođača iz različitih zemalja. Dobila je razne kritike. Istovremeno, laminat iz Rusije tradicionalno se smatra jednim od najboljih i evropske zemlje, međutim, ima puno dobrih recenzija o materijalu kineskog porijekla.

Ali lider u proizvodnji ovog završnog materijala je Njemačka. Proizvodi marki EGGER, Kronotex GmbH&Co, KronoFloring, Classen zasluženo su ušli u našu ljestvicu proizvođača. Laminat koji oni proizvode je visokog kvaliteta. Ali više o tome kasnije. Imajte na umu da među prednostima njemačkog materijala kupci primjećuju raznolikost dizajna i visoku razinu otpornosti na vlagu.

Materijali ruske proizvodnje i dalje su jedan od najtraženijih, čineći dostojnu konkurenciju Njemačkoj. Preduzeća naše zemlje danas su opremljena svom potrebnom opremom, zahvaljujući kojoj je moguće proizvoditi vlaknaste ploče visoke čvrstoće. Baudorf, KRONOSPAN, Kronostar su najpopularniji ruski proizvođači laminata. Ocjenu koju ćemo dati u nastavku također čine proizvodi ovih marki.

... ili Kina?

Šta nude kineski brendovi? Smatra se da većina proizvoda iz Srednjeg kraljevstva ne ispunjava zahtjeve standarda. Ali u pogledu proizvodnje laminata, ova zemlja još uvijek postepeno vraća svoju poziciju. Dakle, ovdje se proizvodi laminat marke basep, čije se sjedište nalazi u SAD-u.

Imajte na umu da ovaj laminat zadovoljava 33. klasu vodootpornosti i ima debljinu od 8 mm. Istovremeno, proizvodi koje su spremni ponuditi kineski proizvođači laminata ispunjavaju sve potrebne zahtjeve.

Ocjena kvalitetnih materijala može se sigurno sastaviti uzimajući u obzir takve marke kao što su gornji Basep ili Kexin pod. Laminat ove marke kreiran je uzimajući u obzir regionalne i međunarodne standarde i proizvodi se na opremi najvišeg kvaliteta. U svakom slučaju, možemo reći da je uz kompetentan pristup lako pronaći materijal koji ispunjava potrebne zahtjeve.

Ocjena kompanija za proizvodnju laminata: pregled potražnje kupaca

Analiza recenzija kupaca omogućila nam je da napravimo ocjenu koja uključuje unose iz različitih zemalja. U prvih pet najboljih i ekonomičnih, po njihovom mišljenju, možete sa sigurnošću uključiti sljedeće proizvođače. Pokušat ćemo usput ukratko okarakterizirati njihove proizvode.

Prvo mjesto - Kronostar (Rusija)

Laminat ove marke može se kupiti po cijeni od 350 rubalja po 1 kvadratu. m. Prema kupcima, ovo je najviše univerzalna opcija za uređenje interijera bilo koje namjene.

Njegove karakteristične karakteristike uključuju otpornost na abraziju i vlagu, kao i na toplinu. Ove podne obloge ispunjavaju zahtjeve ekološke prihvatljivosti, jer su izrađene isključivo od prirodnih materijala bez dodavanja ikakvih štetnih komponenti.

Proizvode ove kompanije stavili smo na prvo mjesto kada smo napravili ocjenu proizvođača - laminat ove marke ugodno zadovoljava niz prednosti.

Drugo mjesto - Kronotex GmbH&Co (Njemačka)

Ovo nudi kupovinu laminata po cijeni od oko 480 rubalja po 1 kvadratnom. m. Vjeruje se da je materijal idealan za završnu obradu bilo kojeg prostora, uključujući kupaonice. Kompanija nudi cela linija kolekcije o kojima kupci imaju puno dobrih recenzija:

- MAMMUT. Ovdje možete cijeniti savršen i autentičan materijal koji ima nevjerovatna dekorativna svojstva. Široke ploče izrađene su u plemenitim nijansama koje tačno ponavljaju teksturu prirodnog drveta.

- EXQUISIT. Ova kolekcija impresionira odabranim dekorima koji se odlikuju simetričnim reljefom i mat sjajem površine, kao i najprirodnijom teksturom. Najkvalitetnija površina i posebno široki paneli su ono što nude najbolji proizvođači laminata.

- Ocjena vam također omogućava da ocijenite DYNAMIC kolekciju. U njemu je marka prikupila neobičan dizajn koji može izdržati velika opterećenja. Materijal je idealan za kreiranje individualnog izgleda za svaku prostoriju.

Treće mjesto - Kronospan (Rusija)

Ova marka nudi procjenu jednog od jeftinih materijala, koji je ipak idealan za završnu obradu stambenih i nestambenih prostora. No, unatoč isplativosti, odlučili smo da uvrstimo proizvode ove marke u ocjenu proizvođača laminata u pogledu kvalitete.

Ovi materijali su idealni za završnu obradu bilo kojeg prostora, od hodnika i dnevnih soba do prostorija s visokim nivoom vlage. Za proizvodnju, kompanija koristi visokokvalitetne materijale koji se obrađuju na vlastitoj opremi. Kupci kažu da brend nudi širok izbor dekorativnih i boja, iako u asortimanu postoje samo četiri serije laminiranih premaza:

- Castello Dubrava (klasa 32 AC4);

- Castello Click (klasa 32 AC4);

- Kronofix+ (31AC3);

- Udobnost (klasa 31 AC3),

Četvrto mjesto - Classen (Njemačka)

Kolekcije laminiranih panela ovog njemačkog brenda oduševljavaju raznim neobičnim dekorativnim rješenjima. Moderni brend se fokusira na ekološku prihvatljivost upotrebljenih sirovina, visok nivo dizajna i uvođenje modernih dostignuća u proizvodnju. Zahvaljujući svemu tome, konačni proizvod je najvišeg kvaliteta.

Cijena jednog kvadratnog metra imenovanog laminata iznosi 470 rubalja.

Peto mjesto - KronoFloring (Njemačka)

Ova kompanija nije slučajno uvrštena u ocjenu najboljih proizvođača laminata: upravo ona nudi nestandardna rješenja, prvenstveno vezana za dizajn površine. Dakle, među svim markama, ovaj privlači pažnju jedinstvenom površinom i strukturom laminata. Kao rezultat, stvaraju osjećaj beskonačnosti uzorka zbog bešavnih prijelaza dekora i strukture.

Najbolji u srednjem cjenovnom segmentu

Za ovaj parametar odlučili smo sastaviti zasebnu ocjenu proizvođača laminata. Najbolje kompanije nude proizvode dizajnirane za različite finansijske mogućnosti kupaca. Tri najveća proizvođača laminatnih podova po prosječnim cijenama na tržištu uključuju:

- Tarkett. Certificirani proizvodi ovog europskog koncerna, prema mišljenju kupaca, univerzalni su, odnosno mogu se koristiti za uređenje prostorija u različite svrhe. Ali, s druge strane, primjećuje se da se u nekim zbirkama sreće materijal sa čipovima, a instalacija nije uvijek jednostavan proces. Ali zbog visokog kvaliteta materijala, prisustva sloja kraft papira i T-gloss sistema zaključavanja, laminat i dalje zaslužuje prvo mjesto. Cijena jednog kvadratnog metra materijala je 600 rubalja.

- Classen (Njemačka). Za 550 rubalja/m2. m možete kupiti laminat ove marke. Kupci kažu da je idealan za završnu obradu seoskih kuća i da ima visok nivo otpornosti na različite vanjske utjecaje.

- KronoFloring (Njemačka). O proizvodima ovog brenda već smo pisali. Napominjemo samo da laminat možete kupiti u prosjeku za 500 rubalja po kvadratnom metru. m materijala.

Premium klasa: odabir najboljeg laminata

Ocjena kvalitete je prilika da kompetentno pristupite izboru završnih materijala za vlastiti dom. Odlučili smo da ne zanemarimo proizvode elitne klase i ponudimo našu ocjenu, koja uključuje proizvođače visokokvalitetnog laminata:

- Quik Step (Belgija). Jedan kvadratni metar materijala košta od 1000 rubalja. Pored čvrstoće, površinske pouzdanosti i estetike, popularan je i zbog posebnog sistema za spajanje elemenata bez ljepila i jednostavnosti ugradnje. Vijek trajanja - oko 25 godina.

- Tarkett (evropski koncern). Četvorni metar laminata košta 880 rubalja. Vjeruje se da je materijal idealan za uređenje dnevnih soba, zahvaljujući svojim jedinstvenim mogućnostima dizajna.

- Pergo (Švedska). Laminat ove marke može se kupiti po cijeni od 830 rubalja. za 1 sq. m. Otpornost na vlagu, prisustvo antiseptičkog sloja sa ionima srebra, poseban sistem zaštite od ogrebotina - karakteristične karakteristike proizvodi.

- EGGER (Njemačka). Cijena jednog kvadratnog metra laminata - od 650 rubalja. Prema kupcima, marka nudi najviše proizvoda za zvučnu izolaciju, zahvaljujući HDF pločama visoke čvrstoće u bazi i jedinstvenom sistemu zaključavanja.

- Balterio (Belgija). Ovaj materijal, prema mišljenju kupaca, jedan je od najluksuznijih u smislu cijene, sofisticiranosti i stila. Visok kvalitet površine osiguran je posebnom obradom gornjeg sloja uz najpreciznije poštovanje dekorativnog efekta.

Razgovarali smo o proizvodima srednjeg i visokog kvaliteta. Naravno, mnogi kupci vole vrhunski laminat, ali završavanje prevelikih prostorija pri odabiru takvih proizvoda ispada preskupo. Stoga, za one koji više vole uštedjeti, bolje je ocijeniti laminat po pristupačnijim cijenama - nude ga brendovi kao što su KRONOSTAR ili Kronotex GmbH & Co.

U svakom slučaju, prilikom odabira, ne biste se trebali fokusirati na pristupačnu cijenu, već na kvalitetu premaza kako bi trajao što je duže moguće.

dizajniran za zaštitu od vanjskih utjecaja.

Ovo je poseban papir koji imitira strukturu i boju razne rase drveće ili keramičke pločice.

Podloga od laminata, ploča od vlakana visoke gustine.

dizajniran za zaštitu HDF ploče od deformacija i zaštitu laminata od vlage.

Uz pomoć ovih brava, laminatne ploče se čvrsto spajaju bez upotrebe ljepila.

Od HDF ploče sa impregnacijom gornjih slojeva, ovo je proces koji se sastoji od sljedećih koraka:

obloge ploča;

ploče za rezanje i glodanje;

paket.

Impregnacija je impregnacija materijala posebnim spojevima. Gornji slojevi laminata su impregnirani smolama s raznim aditivima, koji nakon stvrdnjavanja formiraju izdržljiv sloj. Čvrstoća i otpornost na habanje gornjeg sloja laminata, a samim tim i njegova klasa, zavise od formulacije impregnacijskih sastava.U osnovi, proizvođači laminata ne impregniraju gornje slojeve, već ih kupuju gotove.

proizvodi laminat sa direktnom kompresijom DPL. Sa DPL tehnologijom, svi slojevi laminata se istovremeno presuju na visokoj temperaturi. Ova tehnologija proizvodnje laminata ne koristi ljepilo, jer se koriste slojevi koji su prošli proces impregnacije, koji se vrućim presovanjem (do 200°C) tope i lijepe površine. Nakon stvrdnjavanja, smola i sloj postaju monolitni površinski sloj laminata.

Za dobijanje laminirane ploče potrebno je HDF ploču pokriti papirno-smolnim filmovima i preklopom.

Last prekretnica proizvodnja je proizvodnja laminata potrebne veličine. Uz pomoć opreme za testerisanje laminata, laminatne ploče se režu na potrebne dimenzije. Svaki proizvođač laminata ima svoje veličine laminata. Nakon rezanja na ploče, uz pomoć opreme za glodanje, iz rubova laminata izrezuju se čep i žljeb. Moderne HDF ploče omogućuju izrezivanje pera i utora određenog profila, koji se nazivaju laminatnim bravama. Uz pomoć ovih brava, laminatne ploče se čvrsto spajaju bez upotrebe ljepila. Kvaliteta, čvrstoća i nepropusnost spoja laminatnih ploča ovisi o kvaliteti brave laminata i čvrstoći HDF lima.

Gotovog laminata postoji pakovanje u termoskupljajuću polietilensku (PE) foliju.

Sastoji se od:

1. ZYX1400 mašina za laminiranje; ZYX1600.

2. Mašine za piljenje laminata DP-2700.

3. Linija za glodanje klik brave na laminatu FHZ525+FHH625.

4. TS-200 mašina za pakovanje laminata.

Produktivnost linije po smjeni (8 sati) iznosi: 700 m2. Potrebna površina radionice (bez skladišta gotovih proizvoda): 450 m2.

Automatski sastoji se od sljedećih glavnih jedinica:

1. .

2. Linija za hlađenje ventilatora.

3. Linija za testerisanje laminata.

4. Linija za glodanje brave laminata.

5. Linija za pakovanje laminata.

Kapacitet linije po smjeni (8 sati) je: 1000 m2. Potrebna površina radionice (bez skladišta gotovih proizvoda): 900 m2.

Koristi se u proizvodnji laminata. proizvodi se za različite veličine HDF ploča: 2800×2070 mm, 2440×1220 mm, 2440×2070 mm, 2620×2070 mm. Prese visokog pritiska"ZYX" imaju različitu produktivnost i silu pritiska, isporučuju se sa stolovima za unos i izlaz.

| Ukupni pritisak (t) | 1400 | 1600 |

| Specifični pritisak (kg/cm2) | 27,4 | 27,4 |

| Raspored cilindara |

gornji | gornji |

| Prečnik hidrauličnog cilindra (mm) |

340 | 380 |

| Broj hidrauličnih cilindara (kom) |

6 | 6 |

| Produktivnost (kom/dan) | 1200 |

1200 |

| Veličina ploče (mm) |

2440x1220 |

2620x2070 |

| Maksimalni otvor ploče (mm) | 200 |

200 |

| Snaga kotla (KW) | 31 | 31 |

| Ukupne dimenzije, mm) | 3300x2000x3500 | 3700x2200x3500 |

| Težina mašine (kg) | 17000 | 20000 |

Dizajniran za poprečno piljenje laminata na potrebne dimenzije. Svaki proizvođač ima svoje dimenzije laminata.

| Maksimalna širina ploče (mm) |

2700 |

| Maksimalna visina rezanja (mm) | 30 |

| Prečnik testere (mm) |

180-250 |

| Prečnik sletanja testera (mm) |

75 |

| Brzina pile (o/min) |

2500 |

| Ukupna snaga (KW) | 23,7 |

| Brzina hranjenja (m/min) |

3-15 |

| Ukupne dimenzije, mm) | 2000x3300x1350 |

| Težina mašine (kg) | 3450 |

Dizajniran za uzdužno piljenje laminata na potrebne dimenzije za naknadno glodanje laminata.

| Maksimalna širina ploče (mm) | 1250 |

| Visina rezanja (mm) | 6-20 |

| Prečnik testere (mm) | 300 |

| Prečnik sletanja testera (mm) | 80 |

| Brzina pile (o/min) | 2900 |

| Snaga napajanja (KW) | 1,1 |

| Snaga glavnog motora (KW) | 15 |

| Brzina hranjenja (m/min) | 10-40 |

| Ukupne dimenzije, mm) | 1350x1200x1350 |

| Težina mašine (kg) | 600 |

Automatska brza linija je namijenjena za izradu brave (Click) na laminatu. Opremljen je dodatnim reznim vretenima, što eliminira strugotine duž cijelog perimetra obratka i jamči visoku kvalitetu gotovog proizvoda. Radna površina stola je opremljena pločama od tvrde legure, što osigurava trajnost opreme i smanjuje habanje površine stola. Prijemni sto je opremljen automatskim dodavačem predmeta za povećanje brzine pomaka do 80 m/min.

|

Njemački SEW elektromotor visokog obrtnog momenta sa ugrađenim industrijskim PID regulatorom dovoda, postiže veliku brzinu pomaka od 80 m/min. |

|

V-HOLD dizajnirane precizne linearne vodilice sa karbidnim umetcima za velike brzine (povećavaju otpornost na habanje i smanjuju trenje na stolu). |

|

Upravljački sistem - SIEMENS sa multifunkcionalnim i intuitivnim interfejsom, lakoćom upravljanja i konfiguracije. |

|

Francuski sistem za pripremu vazduha Legris. |

|

nabavka dijamantskih alata. |

|

Kontrola veličine ulaznog materijala za siguran rad. |

|

Sistem ventilatora visokog pritiska koji uklanja prašinu i strugotine sa šina i stola. |

|

Kontrola debljine radnog komada na glodalu. |

|

Tvrdoća poklopca stola HV-700-1000, stepen tvrdoće YG8. |

|

Patentirana vertikalna vretena za precizno glodanje dijelova. |

|

SIEMENS-ovi invertori otporni na prašinu. |

|

Kombinovani sistem za uvlačenje ravnomerno raspoređuje pritisak na čitavu površinu radnog komada koji se obrađuje. |

| Specifikacije | |

| Brzina hranjenja (m/min) | 20-80 |

| 0,75 | |

| Dimenzije (mm) | 3100x600x1400 |

| Maksimalna širina obrade (mm) | 250 |

| Minimalna širina obrade (mm) | 95 |

| Brzina hranjenja (m/min) | 20-80 |

| Snaga pogona za napajanje (KW) | 9 |

| 6000-8000 | |

| 6x8KW | |

| 4x6,5 kW | |

| 1,5 | |

| Prečnik vretena (mm) | 40 |

| 280 | |

| 120 | |

| Ukupna snaga (KW) | 83 |

| Brzina hranjenja (m/min) | 20-80 |

| Ukupna snaga (KW) | 2 |

| Dimenzije (mm) | 2880x600x1400 |

| Maksimalna dužina radnog komada (mm) | 2500 |

| Minimalna dužina radnog komada (mm) | 400 |

| Brzina hranjenja (m/min) | 10-60 |

| Snaga pogona za napajanje (KW) | 5,5 |

| Brzina vretena (o/min) | 6000-8000 |

| Snaga vertikalnih vretena | 6x6,5 kW |

| Završna snaga vretena "Klik" | 4x6,5 kW |

| Snaga motora za podešavanje širine (KW) | 1,5 |

| Prečnik vretena (mm) | 40 |

| Prečnik alata na vretenima (mm) | 220-250 |

| Prečnik usisne mlaznice (mm) | 120 |

| Ukupna snaga (KW) | 92,6 |

Namijenjen je za poluautomatsko pakovanje u termoskupljajuću PE foliju gotovog laminata.

Poslovanje u proizvodnji laminata: kako otvoriti, uspjeti i ostvariti profit u ovom smjeru?

Najmoderniji i najprikladniji podni materijal dostupan u segmentu je laminat, koji je predstavljen u obliku malih listova sa šiljcima i žljebovima duž rubova perimetra za međusobno povezivanje. Zbog lakoće ugradnje, odličan specifikacije i srednje cjenovne kategorije, postaje najpopularniji pod.

Moderno tržište laminiranih premaza zastupljeno je od strane domaćih i stranih proizvođača. Konkurencija među njima je prilično velika, ali unatoč tome, još uvijek postoji prilika da se zauzmu slobodni tržišni segmenti tražeći neke zanimljive i neočekivane dizajnerska rješenja ili vašu politiku cijena.

Profitabilnost i finansijski aspekti u proizvodnji laminata.

Prema preliminarnim procjenama, profitabilnost ove vrste djelatnosti je prilično visoka i dostiže oko 30-35%. Mala fabrika je sposobna da proizvede do 15 miliona kvadratnih metara laminata godišnje.

U isto vrijeme, cijena najjednostavnije proizvodne linije bit će oko 20 miliona rubalja. Sada ovom iznosu treba dodati i troškove zakupa radionica i plaćanja komunalnih računa, pribavljanja dozvola i certifikacije, plate osoblje, troškovi sirovina. Ne zaboravite dodati još 30% na rezultirajući iznos - to će biti sredstva za nepredviđene troškove. Iznos je prilično impresivan, ali to nije glavna poteškoća.

Poteškoće sa kojima se suočavaju svi koji žele da otvore proizvodnju laminata

Glavna poteškoća sa kojom se suočavaju preduzetnici koji se odluče da otvore ovako ozbiljan posao je nedostatak kvalitetnih sirovina koje moraju da nabavljaju u inostranstvu. Možete, naravno, pronaći domaće dobavljače, ali njihove sirovine će biti prikladne samo za laminat ekonomske klase, a pronalazak ovih dobavljača je također problem: nema ih toliko.

Sledeći problem u organizaciji poslovanja za proizvodnju laminatnih podova - nedostatak normi i standarda za proizvodnju u ruskom zakonodavstvu ova vrsta materijala. U međuvremenu, ovo pitanje je vrlo akutno, jer tehnologija proizvodnje uključuje upotrebu formaldehida, koji su dio ploča od iverice. Iz tog razloga, privrednici se moraju fokusirati na postojeće standarde razvijene u drugim državama.

Dokumenti potrebni za otvaranje proizvodnje laminata

Da bi posao počeo u potpunosti funkcionisati, potrebno je unaprijed pobrinuti se za paket dozvola, čija cijena može doseći i nekoliko hiljada dolara. Osim toga, za dobijanje svih dozvola i saglasnosti može biti potrebno desetine mjeseci. Evo liste organizacija kojima ćete se morati prijaviti za dozvole:

- ured gradonačelnika, njegova komisija za dodjelu zemljišta, odjel za izgradnju;

- vatrogasna služba, sanitarni i epidemiološki nadzor;

- komunalije (termo, plin, vodovod, električari, signalisti).

Nakon prijema radionice u rad, možda će vam trebati i dozvola službe za zaštitu rada i odjela za okoliš.

Kako ne biste trošili puno novca i vremena na papirologiju, odmah možete pronaći mjesto za radionicu u već gotovoj radionici za obradu drveta i u njoj smjestiti proizvodnju.

Prostorije, oprema, sirovine za proizvodnju laminatnih podova

Trebali biste znati da će vam za pokretanje potpuno funkcionalne tvornice biti potrebna značajna površina - oko 2 - 2,5 hiljade kvadratnih metara. Štaviše, ova prostorija treba biti suha, dobro prozračena i zagrijana, jer je laminat hirovit materijal koji ne voli vlagu. Ovo se mora uzeti u obzir kako bi se smanjio broj odbijenih proizvoda.

Oprema koja vam je potrebna za proizvodnju je proizvodna linija, koja se sastoji od mašine za dvostrani profil, automatskog čišćenja, mašine za pakovanje, automatskog ubacivanja/utovara i automatskog slaganja. Osim toga, vjerovatno će vam trebati viljuškar za premještanje proizvoda.

Glavni dobavljači tehnoloških linija za proizvodnju laminatnih podova su kompanije: Barberan (Španija), Bürkle (Nemačka), LEDINEK (Rusija, Moskva) i druge. Lista dobavljača opreme je mala. Ukupno ima oko 10-15 preduzeća.

Sa dobavljačima sirovina stvari su malo gore. Postoje samo četiri kompanije vrijedne pažnje: Elesgo i Homanit (u Njemačkoj), Korostensky MDF Plant (Ukrajina) i MDF Woodworking Complex (Rusija, Tjumenska regija).

Potreban kadar za proizvodnju laminata

Pitanje kadrova je prilično komplikovano, jer je danas prilično teško naći kvalifikovano osoblje. Vjerovatno ćete morati odabrati najpogodnije kandidate kako biste ih dodatno obučili, jer će neki od njih raditi sa složenom opremom.

Prije svega, potrebno je zaposliti zaposlenike u vašoj kompaniji koji će servisirati i kontrolirati cijeli proces rada opreme. Teško je dati konkretan savjet o broju osoblja - bolje je saznati od proizvođača ove opreme koliko je ljudi predviđeno za rad na liniji.

Osim toga, važno je ne zaboraviti angažirati električara za popravak i održavanje posebno složene opreme.

Ne zaboravite organizirati skladište gotovih proizvoda i uzeti osobu odgovornu za organizaciju njegovog rada. Takav zaposlenik može preuzeti odgovornost prijema, knjiženja robe, izdavanja proizvoda kupcu i vođenja evidencije. Osim toga, mogao je kombinovati ove dužnosti sa poslovima vozača viljuškara.

Još jedna važna osoba u osoblju bilo koje proizvodne kompanije je dobavljač.

Ne zaboravite na menadžere naloga, kao i na računovođe. Umjesto da organizujete računovodstvenu službu, možete kontaktirati bilo koju kompaniju koja pruža usluge outsourcinga i sa njima sklopiti ugovor o računovodstvenim uslugama. U nekim slučajevima, ovo se ispostavi da je jeftinije od održavanja osoblja računovođa.

Opet, teško je dati savjete o broju zaposlenih. Morate procijeniti učinak vašeg poduzeća kako biste izveli neke konkretne zaključke. Za početak, možete zaposliti minimum osoblja, a zatim, fokusirajući se na situaciju, dobiti broj koji nedostaje.

Kako privući kupce i povećati prodaju

Najlakši način da povećate prodaju vlastitih proizvoda je razvoj vlastite mreže dilera. Preporučljivo je to učiniti čak i tokom organizacije procesa proizvodnje, jer zbog velike konkurencije u ovom segmentu podnih obloga može potrajati dosta vremena za pronalaženje kanala distribucije.

Glavni kanali distribucije mogu postojati razni hipermarketi koji iznajmljuju svoje maloprodajne prostore proizvođačima i veletrgovcima sa vlastitim radnjama građevinski materijal. Ova metoda marketinga proizvoda ima svoje prednosti i nedostatke.

Postoji veliki rizik da vaš kvalitetan proizvod može se izgubiti u velikom broju proizvoda konkurencije, ali s druge strane, ovo može biti jedina prilika za prodaju proizvoda, posebno kada je kompanija mlada. Ovdje je važno što bliže komunicirati sa veletrgovcima, koji u pravilu preferiraju jeftinu robu.

Druga metoda, ali je manje efikasna od prethodne, su slanje pošte, lični sastanci menadžera prodaje, „vrući“ pozivi itd.

Drugi način da izrazite sebe i svoje proizvode je učešće na raznim izložbama, koje ne samo da vam omogućavaju da upoznate potrošače sa svojim proizvodima, već vam omogućavaju i sklapanje profitabilnih ugovora o isporuci vaše robe.

Drugi način je postavljanje raznih reklamnih štandova i pločničkih znakova na mjestima gužve.

Postoje, naravno, i drugi načini. Na primjer, možete integrirati svoje poslovanje u društvenim medijima kreiranjem grupe i kucanjem veliki broj pretplatnici - vaša potencijalna publika. I uz pomoć raznih objava izvještavati o vašim vijestima i na taj način formirati pozitivno mišljenje o vama. Ova metoda može biti i vrlo efikasna i neuspješna. Ono što je najvažnije, zahtijeva kompetentan pristup i rad visokokvalificiranog stručnjaka.

Da bi vaš posao sa laminatnim podovima bio profitabilan, nije dovoljno samo pokrenuti ga u proizvodnji i zaposliti osoblje. Ovdje važnu ulogu igra analiza tržišta i identifikacija potreba vaših potencijalnih potrošača, kao i kompetentna politika cijena.

Ali što je najvažnije, jasno i dobro osmišljeno marketinški potezi i dobar poslovni plan, a ostalo će uslijediti.

U tehnologiji proizvodnje laminata postoji niz ključne točke Poštivanje pravila i propisa omogućava postizanje rezultata u kratkom vremenu. Laminat se proizvodi u obliku tankih limova, debljine 7-11 mm, dimenzija 1,0-1,4 m x 0,2 m. Proizvodi se sastavljaju uzastopnim pričvršćivanjem uz pomoć šiljaka i žljebova predviđenih po rubovima.

Popularne su i druge vrste podnih materijala: parket, tepih, linoleum, pločice. Ali laminirani premaz ostaje vodeći zbog svoje praktičnosti i izdržljivosti.

To se objašnjava očiglednim prednostima laminata u odnosu na druge premaze:

- Njegova cijena je mnogo niža od cijene parketa, tepiha ili pločica.

- Premaz je superiorniji od linoleuma u otpornosti na vlagu, otpornosti na habanje i habanje.

- Ogroman izbor tekstura i boja privlači ne samo krajnjeg korisnika, već i profesionalce u dizajnu.

Klasifikacija

Klase laminata razlikuju komercijalne 31–34 i kućne 21–23. Laminatni podovi za kućnu upotrebu ne traju više od pet godina, tako da se komercijalni materijal otporan na habanje i udarce sve više koristi u svakodnevnom životu. Svi se razlikuju po performansama i cijeni.

Klasifikacija premaza je odobrena EU direktivom, uzorci se testiraju prema sljedećim pokazateljima:

- snaga;

- otpornost na habanje;

- svojstva zvučne izolacije;

- otpornost na vlagu.

Što je klasa viša, to su bolje navedene osobine laminata. Laminatni pod klase 32 ima garanciju da traje 15-20 godina, a klasa 31 - 10-15 godina. Pored časova, postoji i oznaka kao što je AC. Označava otpornost na habanje premaza i varira od 3 do 6.

Karakteristike 31 klase

Sličan proizvod se bira za podne obloge stanova. Bolje ga je položiti u prostorije u kojima će se lagano koristiti.

Karakteristični indikatori:

- debljina laminata od 6 do 8 mm;

- glatkoća površine;

- potreba za podlogom prilikom polaganja.

Ugradnja takvog materijala pogodna je za ugradnju baze u spavaću sobu ili ured, gdje domaćinstva provode minimalno vrijeme.

Tajne 32. klase

Ova vrsta laminata je najpoželjnija opcija za podove u stanovima. Pokrivenost u stambenom naselju trajat će oko 15 godina, a za kancelariju je trostruko kraći vijek trajanja. Karakteristike proizvoda:

- debljina 7-12 mm;

- potrebno je koristiti podlogu za ovu klasu;

- otpornost na sredstva za čišćenje;

- reljefni premaz protiv klizanja;

- otporan na udarce;

- postoji sloj voska koji štiti zglobove od tečnosti.

Sljedeće klase su još kvalitetnije. Važno je razumjeti za koje svrhe je potrebno pokriće: to će vam omogućiti da ne preplatite nepotrebne nekretnine.

Specifikacija 33 klasa

Za velika opterećenja trebali biste odabrati sličan laminat: njegov vijek trajanja je 20 godina, ali postoje i druge prednosti:

- Trajnost, otpornost na habanje, temperaturu, sunce, vlagu.

- Dobra zvučna izolacija omogućava vam da napustite podlogu.

- Pogodan za prostorije posebne namjene opremljene mnogim električnim uređajima zbog antistatičkih svojstava.

- Visokokvalitetne brave za montažu.

Proizvod je pogodan za poslovne prostore, stanove velike porodice, vlasnici kućnih ljubimaca.

Prednosti klase 34

Robustan i izdržljiv izgled za upotrebu u javnim prostorima, posebno pogodan u sportskim dvoranama. Ponekad se ovoj klasi daje doživotna garancija, njena debljina je 10-12 mm.

Prednosti klase 43

Ovo je novitet na tržištu građevinskog materijala, odlično se pokazao u prostorijama sa povećanom eksploatacijom. Samo nekoliko proizvođača proizvodi laminat. Za izradu ovog laminata umjesto ploča od vlakana koristi se polivinil hlorid (PVC). Prednosti i karakteristike:

- aktivno se koristi za kuhinju, balkon, kupatilo i kadu;

- visoka fleksibilnost i snaga;

- proizvođači garantuju 25 godina rada premaza.

Upotreba podloge prije polaganja ovog premaza nije potrebna.

Unatoč dugom vijeku trajanja ili visokoj klasi proizvoda, vrijedi ga pažljivo koristiti, dobro ocijediti krpu prije čišćenja. Ako je zbog prepreke nemoguće postaviti ploču tijekom polaganja laminata, tada majstori odrežu bravu ili njen dio kako bi ploču pričvrstili posebnim ljepilom.

Oprema za proizvodnju

Za proizvodnju laminata potrebno je nekoliko komada opreme, glavne mašine i mehanizmi majstora uključuju sljedeće jedinice:

- multifunkcionalna mašina za piljenje;

- specijalna vruća presa;

- glodalica;

- mehanički paker.

Pored glavne liste, tu su i dodatni dijelovi opreme: utovarivač, komora za sušenje. Minimalni set tehničke opreme koštat će 1,5 miliona rubalja.

Tehnologija proizvodnje i njene karakteristike

U Evropi, 80-ih godina XX veka, počeli su da proizvode laminat. Laminat je pojednostavljena uobičajena verzija imena. Sada se najveći dio ovog materijala proizvodi u Europi. Pokretanje linije za proizvodnju laminata komplicirano je specifičnostima sirovina.

U strukturi laminata razlikuju se 4 sloja, koji čine proizvod izdržljivim i otpornim na habanje. Poboljšanja performansi se postižu povećanjem slojeva, ali glavna 4 ostaju nepromijenjena:

- Prekrivni ili gornji sloj služi za zaštitu od mehaničkih posljedica rada, hemijskih utjecaja, sunčeve svjetlosti.

- Dekorativni sloj je poseban papir ili folija za imitaciju različitih struktura drveta, pločica i drugih materijala.

- Srednji sloj laminata se sastoji od vlaknaste ploče i ima dobre karakteristike čvrstoće.

- Donji sloj je napravljen od smolom impregniranog ili voštanog papira, koji štiti materijal od udara, abrazije i prodiranja tekućine.

Donji sloj je ponekad napravljen od plastike, ukupna debljina dva gornja sloja varira od 0,2 mm do 0,9 mm. Debljina donjeg sloja je u rasponu od 0,1 do 0,8 mm.

Postoji pet faza u tehnologiji proizvodnje laminata:

- Proizvodnja ploča od vlakana visoke gustine.

- Zasićenje, impregnacija površine proizvoda je proces koji se naziva impregnacija.

- Obradak za oblaganje.

- Cut.

- Glodanje.

- Pakovanje.

Laminirana ploča je napravljena od HDF ploče (vlaknaste ploče visoke gustine). Postoji nekoliko metoda za proizvodnju laminata:

- HPL - korišćenjem visokog pritiska.

- CPL - transportna proizvodnja.

- DPL - direktno presovanje.

- CML ili RML - kontinuirano presovanje više slojeva.

- PDL je tehnologija štampe crteža.

- ELESGO je metoda sušenja površine elektronskog snopa.

Razlike u metodama proizvodnje laminata

Sa HPL tehnologijom, materijali se lijepe na hladan, topao ili vruć način, ovaj proces se naziva laminiranjem. Lijepljenje visokom temperaturom omogućava postizanje visokog kvaliteta, pa se često koristi vruće laminiranje.

Prije lijepljenja površina se čisti od prašine, nakon čega se ravnomjerno nanose ljepilo i učvršćivač. Dva dijela prolaze kroz presu, lijepe se na temperaturi od oko dvjesto stepeni Celzijusa. Nakon lijepljenja preklopa ukrasnim slojem, ovaj dio počinju spajati s bazom i donjim slojem pomoću ljepila.

Proizvodnja laminata po CPL tehnologiji je spajanje podloge sa gornjim slojem presovanjem. Slojevi se prolaze kroz valjke na visokoj temperaturi. Majstori lijepe nekoliko gornjih slojeva, a zatim ih pritiskaju na HDF ploču.

DPL karakteriše odsustvo lepljenja. Uzimaju se slojevi koji su prošli proces impregnacije, presovani na temperaturi od dvije stotine stepeni. Smola sadržana u proizvodima se topi, lijepeći ih zajedno. Nakon sušenja formira se monolitna ravnina gornjeg sloja laminata.

Kod CML ili RML metoda, kraft papir se koristi za povećanje čvrstoće, takav aditiv dovodi do značajnog povećanja cijene laminata.

Karakteristika PDL tehnologije je dekorativni uzorak, ali je slika postavljena na ploču od vlakana. Eliminirana je potreba za dodatnim slojevima dekoracije. Dalja proizvodnja se odvija po DPL tehnologiji.

Gornji sloj, koji se sastoji od papira sa slikom dva sloja preklapanja, suši se elektronskim snopom. ELESGO tehnologija uključuje upotrebu akrilatnih smola za predimpregnaciju prevlake. Nakon stvrdnjavanja dobija se jak elastični film. Slojevi se međusobno lijepe pod pritiskom i na visokoj temperaturi.

Je li takva proizvodnja isplativa?

Uspostavljanje proizvodnje laminata je skup poduhvat, ukupni troškovi će premašiti 800 hiljada dolara. Pored osnovne proizvodnje, potrebno je baviti se i proizvodnjom drveta i drvne sječke. Ovako složeno preduzeće je mnogo pouzdanije, ali kombinacija troškova zaustaviće mnoge privrednike.